عیوب جوش و تفسیر

عیوب جوش و تفسیر

اطلاعات تامین کننده

شرکت اردشیر آزما

اصفهان، فولاد شهر مشاهده سایت فروشندهمشخصات

- عیوب جوش

- تفسیر

توضیحات خدمت

عیوب جوش و تفسیر

به طور کلی عیوب حاصل در جوش را میتوان به صورت ساده ای طبقه بندی کرد.

- عیوب ریشه ای جوش

- عیوب داخلی جوش

- عیوب سطحی و یا جانبی جوش

اکنون بطور اختصار به بررسی هر یک از عیوب درداخل جوش می پردازیم.

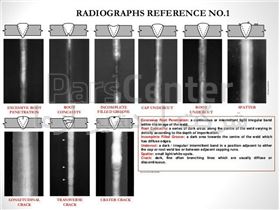

عدم نفوذ کافی : Lack of Penetration علامت اختصاری L.O.P

تصویر L.O.P. در کلیشه پرتونگاری بصورت یک خط تیره در وسط خط جوش مشاهده می شود، یعنی دقیقاً در مسیر پاس یک و با توجه به اینکه دو لبه قطعه کار ذوب نشده باقی می ماند. در اکثر موارد تیرگی با ابعاد هندسی مشاهده می شود.

عدم ذوب کافی : Lack of Root Fusion علامت اختصاری L.O.F

L.O.F یکی از نقائص ریشه ای جوش می باشد که معمولاً در پاس یک “Root Pass” بوجود می آید. با وجود این در “Filling” و حتی در “Cap” هم مشاهده می شود که یکی از لبه های قطعه کار ذوب نشده باقی می ماند. تصویر در کلیشه پرتونگاری به صورت یک تیرگی بسیار واضح با یک لبه هندسی مشاهده می شود و اگر در پاس های ریشه ای باشد در امتداد تصویر پاس یک، و چنانچه در “Filling” باشد نسبت به شماره پاس از مرکز جوش فاصله خواهد گرفت.

ترکCrack :

ترک مهم ترین عیب در جوشکاری می باشد. ترک خوردن محل اتصال بستگی به عوامل زیادی دارد. از این رو هر نوع ترک یا شکستگی را با توجه به عامل بوجود آورنده آنها تقسیم بندی می شوند.

الف) Linguation Cracking یا ترک های گرم که به ترک های طولی “Longitudinal Crack” نیز معروف هستند. تصویر در کلیشه پرتونگاری به صورت یک رشته تیره رنگ که دارا ی بطن سیاه و انتهای کم رنگ می باشد مشخص می شود و احتمالاً دارا ی شاخه های فرعی نیز خواهد بود.

ب) Solidification Crack یا ترک های سردکه اکثراً از نوع ترک های عرضی “Transverse Crack” می باشند و معمولاً بعد از اتمام جوشکاری حتی ساعتها و یا روزها پس از اتمام عملیات جوشکاری بوجود می آید.

ج) Hydrogen Crack ترک های هیدروژنی یا ترک های جنبی که در منطقه H.A.Z. و در فلز مبنا بوجود می آید.

د) Star Crack ترک های ستاره ای که در اثر موجود بودن ناخالصی در پوشش الکترود یا ورود ناخالصی در مذاب و یا ایجاد انبساط و انقباض سریع در یک نقطه از مقطع جوش بوجود می آید.

زیر برش یا سوختگی لبه های قطعه کار: Under Cut علامت اختصاری U/C

تصویر در کلیشه پرتونگاری به صورت یک تیرگی در کناره لبه قطعه کار در اطراف پاس یک و یا در کناره های جوش در Cap”“ مشاهده می شود.

دانه های میان تهی یا دانه های تسبیحی : Hollow Bead علامت اختصاریH/B

تصویر در کلیشه پرتونگاری به صورت تیرگی های جدا از هم در مسیر پاس یک مشاهده می شود.

پاشش مواد : Weld Spatter

تصویر در کلیشه پرتونگاری به صورت لکه های سفید در روی فلز مبنا دیده می شود.

نفوذ زیادی: Excess Penetration / Excess Material علامت اختصاری E/P

تصویردر کلیشه پرتونگاری به صورت یک لکه روشن در وسط پاس یک مشاهده می گردد.

سوختگی داخلBurn Through : علامت اختصاری B/T مشخص می شود.

تصویردر کلیشه پرتونگاری به صورت یک لکه تیره رنگ در مرکز جوش مشاهده می شود.

لایه های سرد : Inter Pass Cold Lap

تصویردر کلیشه پرتونگاری غالباً به صورت یک پرچم مشاهده می شود.

فرو رفتگی جوش : Concavity

فرورفتگی جوش در پاس یک Internal Concavity یا Suck Back است و با علامت اختصاری I.C نشان داده می شود.

تصویردر کلیشه پرتونگاری یک سایه تیره رنگ در مسیر پاس یک مشاهده خواهد شد.

چنانچه این فرورفتگی در “Cap” باشد External Concavity نامیده می شود و با علامت اختصاری E.C نشان داده می شود.تصویر در کلیشه پرتونگاری به صورت یک تیرگی گسترده در مسیر جوش مشاهده خواهد شد.

ناخالصی سرباره : Slag Inclusion علامت اختصاری Slag

این ناخالصی می تواند در کلیه پاس های “Filling” باقی بماند، البته ناخالصی ها در پاس های بعدی توسط مذاب و با جریان کششی الکترون ها بین قطعه کار و الکترود از داخل مذاب بیرون کشیده می شود ولی چنانچه مقدار این ناخالصی زیاد و یا نحوه قرار گرفتن آن به طوری باشد که با ایجاد مذاب نتوان آن را از داخل جوش بیرون کشید به صورت توده های بی شکل با دانسیته ناهمگن در داخل جوش باقی می ماند.

عامل مهم ایجاد این عیب بسته بودن زاویه لبه قطعه کار “Bevel Angle” است.

توضیح اینکه ناخالصی سرباره می تواند به یکی از دو صورت زیر مشاهده شود:

الف : Slag Lines یا سرباره هایی که به صورت خط ممتد و کم عرض مشاهده می شود.

ب : Wagon Slag یا Wagon Tracks یا سرباره هایی که به صورت جدا از هم و در یک امتداد مشاهده می شوند .

ناخالصی تنگستن : Tungsten Inclusion

اگر سیستم جوشکاری “TiG” باشد در بعضی موارد ناخالصی فلزی ناشی از کنده شدن الکترود تنگستن در داخل مذاب باقی می ماند.

تصویردر کلیشه پرتونگاری به خاطر چگالی زیاد تنگستن نسبت به آهن به صورت لکه های سفید دیده می شود که اصطلاحاً Tungsten Inclusion نامیده می شود.

تخلخل یا حبابهای گازی: Porosity / Gas Bubbles این عیب به صورت های مختلف زیر مشاهده می شود:

الف) Scattered Porosity :تصویردر کلیشه پرتونگاری به صورت نقاط تیره جدا از هم و پراکنده در سطح جوش دیده می شوند.

ب) Worm Holes : سوراخ های کرمی شکل که از کناره های فوقانی Root Pass شروع شده و به صورت مجموعه کرمی شکل در داخل مذاب دویده ولی فرصت خروج از مذاب را پیدا نکرده است. عامل مهم ایجاد این عیب ورود مواد هیدرو کربوری از قبیل " رنگ ، نفت، گازوئیل، گریس و ..." به داخل مذاب می باشد که می تواند در اثر آلوده بودن لبه های قطعه کار و یا الکترود مصرفی بوجود آید.

ج) Spherical Porosity : تصویردر کلیشه پرتونگاری به صورت یک نقطه دایره ای شکل دارای نیم سایه مشاهده می شود.

د) Pin Hole : تصویر در کلیشه پرتونگاری به صورت نقطه بسیار تیره که میزان تیرگی، ارتفاع ستون خالی از هوا را معین می کند، مشخص می شود.

ه) Surface Hole :تصویردر کلیشه پرتونگاری به صورت نقاط تیره که در بعضی موارد تا کناره های Cap نیز گسترده شده مشخص می شوند.

و) Cluster Porosity : تصویر در کلیشه پرتونگاری به صورت نقاط ریز سیاه که به صورت مجموعه های خوشه ای شکل که در جهت وزش باد پخش شده اند مشاهده می گردند. وجود نقاط تیره در منتهی الیه کناره جوش مشخص کننده حفره های سطحی می باشند.

عدم هم ترازی دو لبه قطعه کار: High – Low علامت اختصاری H/L

تصویر در کلیشه پرتونگاری کاملاً مشابه یک جوش عادی مشاهده می گردد و عملاً قابل تشخیص نخواهد بود، مگر آنکه فیلم رادیوگرافی در اثر نزدیکی به یک طرف جوش و دوری از طرف دیگر مقداری سایه روشن ایجاد کرده باشد. ولی چنانچه عدم هم ترازی ناشی از تفاوت ضخامت دو قطعه جوش داده شده باشد کلیشه پرتونگاری در دو طرف پاس یک، با دانسیته مختلف مشاهده خواهد شد.