از فرآوری سنگ آهن تا فولاد

از سنگ آهن تا فولاد

فرم خالص آهن فلزی با جلای نقره ای و ته رنگ خاکستری است و چون به سهولت در معرض هوا اکسید می شود، ندرتاً به صورت ناتیو یافت می شود.آهن به میزان حدود 5 درصد در پوسته زمین رها شده است و کانی های آن از نظر ترکیب و شکل ظاهر بسیار متنوع هستند. معمول ترین کانی های آهن ، اکسیدهای با رنگ هایی از خاکستری تا زرد یا قرمز هستند که مهمترین آنها مگنتیت (Fe3 O4 ) و هماتیت (Fe2 O3 ) هستند.سایر کانی های معمول ¬آهن اکسیدهای هیدراته مثل گوتیت (Fe O(OH لیمونیت FeO(OH),nH2 O و کانی کربناتهFeCO3 هستند.

مهمترین منابع تجارتی ماده معدنی آهن ساختارهای لایه ای آهن (BIF) هستند که در سنگ های پروتروزوئیک یافت می شوند. منابع تجارتی معمولاً آن منابعی هستند که توسط فرآیندهای طبیعی ثانویه تا عیاری حدود 65 درصد آهن غنی شده باشند. توده های ماگمایی نیز می توانند برای مقادیر بزرگ مگنتیت باشند. بزرگترین توده آهن ماگمایی شناخته شده تا کنون کایرونای سوئد است. ذخیره ماده معدنی آهن جهان حدود 150 میلیارد تن برآورد می شود که حاوی 73 میلیارد تن آهن است. اکراین و روسیه به ترتیب بزرگترین ذخایر آهن جهان را دارا هستند.

سنگ آهن در مقیاس بزرگ(بیش از یک میلیون تن در سال) علاوه بر ایران در روسیه، سوئد، اکراین، موریتانی، آفریقای جنوبی، کانادا، مکزیک ، ایالات متحده آمریکا، برزیل، ونزوئلا، هندوستان، قزاقستان و استرالیا تولید می شود و بزرگترین تولید کننده آن چین است.

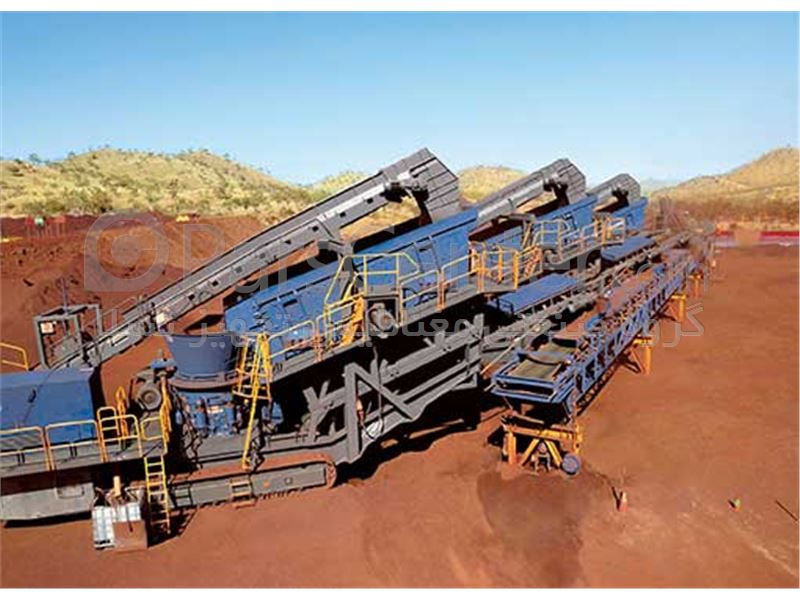

استخراج عمده سنگ آهن دنیا با روش های استخراج سطحی و به خصوص به روش رو باز و به کمک حفاری و انفجار و سیستم شاول ، لودر و ... صورت می گیرد. هر چند که استخراج زیر زمینی آهن با روش هایی مثل استخراج از طبقات فرعی و تخریب بلوکی نیز صورت گرفته است.

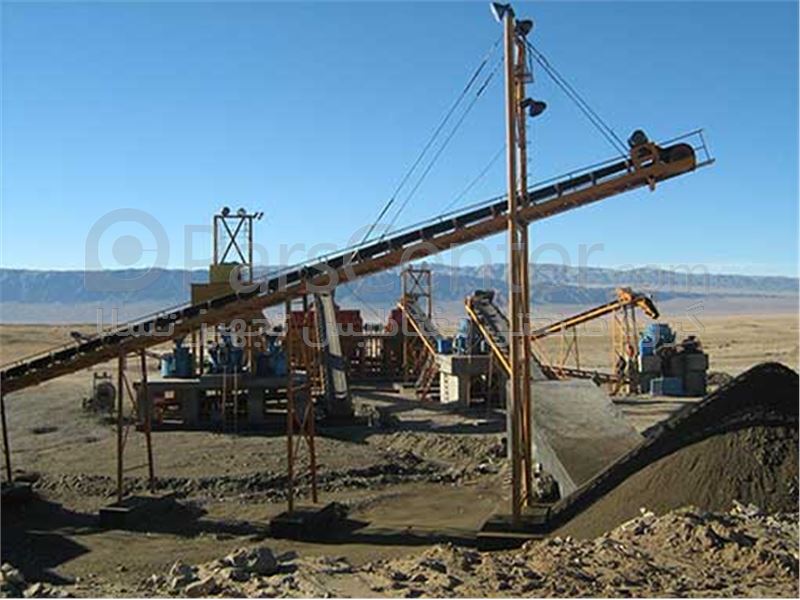

فرآوری سنگ آهن عمدتاً به روش جداسازی مغناطیسی، جداسازی ثقلی و فلوتاسیون صورت می گیرد. حتی می توان برای ماده معدنی هماتیت با خاصیت مغناطیسی ضعیف نیز از جداسازی مغناطیسی با شدت مغناطیس زیاد استفاده کرد که گروه صنعتی گرادیان تنها شرکت در ایران است که امکان فرآوری سنگ آهن هماتیت در محیط خشک را دارد. البته این ماده معدنی به کمک فلوتاسیون نیز می تواند تغلیظ شود.

حدود 98 درصد سنگ آهن با عیار مناسب یا کنسانتره آهن تولیدی دنیا به مصرف تولید فولاد می رسد و مستقیماً به صنایع فولاد سازی ارسال می شود. سنگ آهن یا کنسانتره آهن مذکور، در فرآیند آهن سازی و با استفاده از یک ماده احیا کننده، احیا شده و به آهن تبدیل می شود. پس از آن در فرآیند فولاد سازی با افزودن کربن و سایر افزودنی های ضروری، آهن به فولاد تبدیل می شود.

در روش کوره بلند ، از کوره بلند(Blast Furnace) در تولید آهن با استفاده از ماده احیا کننده کک از زغال سنگ حاصل می شود و از کوره های اکسیژنی (BOF) جهت تولید فولاد از آهن استفاده می شود. در کنار فرآیندهای اصلی (آهن سازی و فولاد سازی)، فرآیندهای جانبی شامل کک سازی جهت تهیه ماده اولیه عملیات احیا و آگلومراسیون جهت آماده سازی سنگ معدن آهن نیز وجود دارند که در واقع خوراک مورد نیاز فرآیندهای اصلی را فراهم می کنند. این تکنولوژی مهمترین شیوه تولید فولاد خام در جهان به شمار می آید و حدود 60 درصد فولاد خام دنیا با این روش تولید می شود. در این روش برای تبدیل چدن مذاب به فولاد از کوره های BOF استفاده می شود.

تکنولوژی دیگر، تولید فولاد به روش احیای مستقیم است. در این روش گاز طبیعی CH4 عامل احیای سنگ معدن آهن است و در کشورهایی با منابع غنی گاز طبیعی مانند ایران مورد توجه است. سهم فولاد خام تولیدی از این روش در دنیا در حدود 7 درصد است. تکنولوژی احیای مستقیم به چند تکنولوژی عمده تقسیم می شود که مهمترین آنها عبارتنداز: میدرکس HYL III, ،HYL IV و بستر سیال که رایج ترین آنها تکنولوزی میدرکس است.

روش دیگر تولید فولاد، استفاده از قراضه های آهن و فولاد به عنوان ماده اولیه است که پس از ذوب در کوره های قوس الکتریکی، حذف ناخالصی ها، افزودن کربن و سایر مواد ضروری به فولاد تبدیل می شود. فولاد بسته به نوع آلیاژ آن و خواص مربوطه کاربردهای متعددی دارد. معمول ترین آلیاژهای آن، فولاد با حداکثر1/2 درصد کربن ، فولاد ضد زنگ که با کروم و نیک ترکیب شده است .فولاد خام در مقیاس بزرگ(بیش از یک میلیون تن در سال) در بلژیک ، فرانسه، آلمان ، ایتالیا ، لهستان ، روسیه، اسپانیا ، ترکیه، اکراین، انگلستان، آفریقای جنوبی، کانادا، مکزیک، ایالات متحده آمریکا، برزیل، هندوستان، ایران، ژاپن، کره جنوبی و تایوان تولید می شود اما بزرگترین تولید کننده آن چین است.آهن خام همچنین می تواند مجدداً ذوب شود تا محتوی کربن و سیلیس آن کاهش یابد و احیا شود تا چدن تولید شود که شکننده تر از فولاد است اما برای بسیاری از کاربردهای مهندسی همچون قطعات ماشین و اتومبیل مثل پوسته موتور و لوله ها مناسب است.2 درصد باقی ماننده آهن مصرفی جهان برای تولید رنگ دانه ها، افزودنی به سیمان، تولید مغناطیس، کودهای شیمیایی، کاتالیزورهای شیمیایی و .... به کار می رود.