سیستم های توزین در صنعت سیمان

در این مقاله، خط تولید سیمان را با تمرکز بر روی سیستمهای توزین بررسی میکنیم. نقش و جایگاه هر یک از این سیستم ها در فرآیند توزین و نکات فنی مرتبط با آنها در این معرفی مختصر، لحاظ شده است.

1) سیستمهای توزین در صنعت سیمان

در این فصل، خط تولید سیمان را با تمرکز بر روی سیستمهای توزین بررسی میکنیم. نقش و جایگاه هر یک از این سیستم ها در فرآیند توزین و نکات فنی مرتبط با آنها در این معرفی مختصر، لحاظ شده است.

1-1) کاربرد و اهمیت "توزین" در فرآیند تولید سیمان

پروسهی تهیهی سیمان شامل یک خط تولید پیوسته و کاملاً مکانیزه است که از معدن و انبار خاک شروع شده و تا بارگیرخانه ادامه مییابد. در کارخانجات سیمان ایران، با وجود اندکی تفاوت جزئی در برخی مکانیسمها، این روند جریان دارد. نقش سیستمهای توزین هم تقریباً در سراسر این فرآیند تولید بسیار مشهود میباشد.

شكل (…) : فلوچارت تولید سیمان با تمرکز بر سیستم های توزین – از ابتدا تا آسیاب مواد خام

1-2) توزین در خروجی سنگ شکن

مواد اولیه پس از استخرج از معدن و یا ورود به کارخانه با کامیون در قسمت انبار خاک ذخیره میشوند. در اینجا باسکولهای کامیونکش برای توزین مواد فلهای ورودی به کارخانه کاربرد دارند. مواد معدنی حاوی سنگهای سیلیس دار پس از خردایش در سنگ شکن، به وسیلهی نوار نقاله به سمت سیلوهای ذخیرهی مواد خام منتقل میشوند. در این قسمت سیستم توزین خروجی سنگ شکن که معمولاً از نوع سیستم توزین نواری (بلت ویر) میباشد، برای اندازهگیری میزان خروجی سنگ شکن درنظر گرفته شده.

1-3) توزین در واحد آسیاب مواد خام

سیلوهای فلزی ذخیرهی مواد خام هم ممکن است دارای سیستم توزین سیلو باشند. مواد خام (سه یا چهارگانه) باید با نسبت وزنی مشخص و کاملا قابل کنترل با هم مخلوط شده، وارد آسیاب شوند. این کار توسط سیستم های توزین ویفیدر در دپارتمان آسیاب مواد خام انجام میشود. این ویفیدرها علاوه بر کنترل نسبت وزنی مواد (معمولا مارل، سیلیس، آهک و آهن) و تغذیهی آسیاب، مقدار وزنی مواد ورودی به آسیاب را هم مشخص میکنند. مواد خام پس از خردایش در آسیاب مواد، به وسیلهی الواتور وارد سیکل پیشگرمکنی در پیش گرمکن میشود.

1-3-1) سیستم توزین در مخازن مواد خام

در صورتی که سیلوهای ذخیرهی مواد خام از نوع فلزی باشند، معمولاً برای اینکه مقدار مواد موجود در آنها برای بهرهبردار مشخص شود در زیر این سیلوها لودسل قرار میدهند. این سیستم توزین از نوع سیستم توزین استاتیک میباشد. در صورتی که دقت بالا مورد نیاز باشد میتوان از سه لودسل به صورت متقارن استفاده کرد. در این حالت همهی لودسلها از نظر الکتریکی موازی خواهند بود. همچنین میتوان فقط به یک لودسل بسنده کرد و به جای دو لودسل دیگر، یک قطعهی فلزی که از نطر ابعاد مشابه همان لودسل است قرار داد. به این پایهی فلزی اصطلاحاً دامی گفته میشود.

1-3-2) تغذیه کنندههای نواری مواد خام

برای اینکه مواد خام موجود در سیلوهای واحد آسیاب مواد، به نسبت وزنی مشخص به داخل آسیاب تخلیه شوند، از سیستمهای توزین یا تغذیه کنندههای نواری استفاده میشود. به این دستگاهها ویفیدر گفته میشود. ویفیدر، به تفصیل در فصل هفتم این کتاب معرفی خواهد شد.

1-4) توزین خوراک کوره

شاید بتوان گفت مهمترین قسمت در یک کارخانهی سیمان از لحاظ اهمیت توزین و کنترل وزنی مواد، ورودی کوره یا سیستم توزین خوراککوره باشد. مواد ابتدا در سیلوی مخصوص یا همان کنترل بین، ذخیره میشود. سیستم توزین کنترل بین که از نوع استاتیک میباشد، مقدار مواد موجود در این سیلو را مشخص میکند. سپس مواد توسط سیستم توزین خوراک کوره، باید به مقدار وزنی بسیار دقیق و با حداقل نوسان وارد کوره شود. بدیهی است عدم دقت در توزین و کنترل تغذیهی کوره، علاوه بر ایجاد تغییرات شیمیایی و دمایی در کوره و از بین بردن کیفیت کلینکر تولید شده، میتواند به علت نوسان ورود مواد و در نتیجه نوسان دما، به طرز قابل توجهی باعث آسیب به آجرهای داخل کوره شود. نتیجهی برخی تحقیقات حاکی از آن است که وجود یک نوع سیستم توزین برای خوراک کوره، که میزان نوسان بسیار پایینی داشت و با حداکثر دقت و پایداری، تغذیهی مواد به داخل کوره را انجام میداد، میتوانست تا سالانه یک مرتبه از تعمیرات اساسی و آجرچینی کوره را کاهش دهد.

شكل (…) : فلوچارت تولید سیمان با تمرکز بر سیستم های توزین – دپارتمان پخت کلینکر

1-4-1) اهمیت توزین خوراک کوره

توزین خوراک کوره شاید مهمترین و حساس ترین قسمت توزین در سایت کارخانهی سیمان باشد. دلیل این اهمیت همانطور که گفته شد، ارتباط مستقیم کیفیت تغذیهی کوره با عملکرد آن و کیفیت محصول خروجی و همچنین طول عمر آجرچینیهای داخل کوره است. بدیهی است هر بار تعمیرات کوره که با تخریب آجرهای آن اجتناب ناپذیر است، ممکن است تا ده روز توقف خط تولید را تحمیل نماید. از این رو بیشترین توجه بهرهبردار در کارخانهی سیمان معطوف به مناسب بودن شرایط کوره است.

سیستم توزین خوراک کوره به طور کلی، تغذیهی مواد ورودی به کوره را به صورت وزنی و طبق فرمان اپراتور انجام میدهد. از آنجا که سوخت کوره مقدار ثابتی دارد، نوسان در میزان ورودی خوراککوره باعث تغییرات دمایی در کوره شده که این امر از دلایل اصلی آسیب به کوره است. هرچه سیستم توزین خوراککوره دقیق تر عمل کرده (از لحاظ دقت توزین)، و میزان مواد وارد شده به کوره پایداری بیشتر و نوسان وزنی کمتری داشته باشد، شرایط کاری بهتر خواهد شد.

1-4-2) انواع سیستمهای توزین خوراک کوره

با توجه به اهمیت توزین خوراک کوره، برای این کار سیستمهای توزین خاصی توسط شرکتهای مختلف ارائه شده است. اساس کار همهی آنها توزین مواد با لودسل است. در سیستمهای مدرن، سه نوع کلی از سیستمهای توزین برای تغذیهی کنترل شدهی مواد خام به داخل کوره وجود دارد. این سه نوع به شرح زیر میباشد:

- سیستم توزین ویفیدر برای خوراک کوره

- سیستم توزین ریزشی

- سیستم توزین دوار

ویفیدر هایی که برای توزین خوراک کوره طراحی میشوند، نوع پیشرفته تری از سیستم های تغذیه کننده نواری (ویفیدر) هستند. این ویفیدر ها علاوه بر کنترل بار به وسیلهی تغییر سرعت حرکت نوار نقاله، با کم و زیاد کردن دریچهی ریزش مواد به روی نوار، میزان بار ورودی به کوره را با دقت و پایداری هر چه بیشتر کنترل میکنند. به این سیستم که در واقع با اعمال فرمانهای کنترلی به دو نقطه، میزان بار را کنترل میکند، پیش تغذیه کننده یا Pre Feeder گفته میشود. Pre Feeder با کنترل میزان بار ریخته شده روی نوار، دقت و پایداری سیستم را افزایش میدهد. این کنترل به وسیلهی درچههای فرمان پذیر موتوری در قسمت تخلیهی سیلوی خوراک کوره (کنترل بین) و یا دریچههای فرمان پذیر پنوماتیکی انجام میشود. لازم به ذکر است، هر دو فرمان کنترلی، یعنی فرمان تغییر سرعت نوار نقاله و به طور همزمان فرمان کم و زیاد شدن دریچه، از کنترلر ویفیدر صادر میشود.

با توجه به ماهیت مواد خوراک کوره از لحاظ سایز دانه بندی، ویفیدر خوراک کوره دارای پوشش مخصوصی روی نوار آن میباشد. در خصوص سیستم توزین ویفیدر، به طور مفصل در فصل ششم، بحث خواهد شد.

سیستم توزین ریزشی یا فلوفیدر نیز از انواع بسیار پر کاربرد در توزین خوراک کوره است. همچنین میتوان از سیستمهای توزین دوار (Rotary Feeders) برای توزین خوراک کوره استفاده کرد. این دو نوع ماشین و عملکرد آنها نیز در فصول هشتم و نهم مورد بررسی قرار گرفته اند.

1-5) توزین کلینکر (سیستم توزین ویژهی باند فلزی)

خروجی کوره، کلینکر با دمای حدود 1500 درجه است که پس از خنک شدن در گریت کولر تا دمای حدود 120 درجه (بسته به نوع گریتکولر)، توسط کانوایر فلزی تا سیلوی ذخیره کلینکر منتقل میشود. میزان دقیق کلینکر تولید شده، می تواند دادهی ارزشمندی برای مدیریت بهرهبرداری سیستم باشد. از سویی به علت شرایط خاص باند فلزی (که در کارخانجات سیمان ایران به علت شهرت برند AUMUND معمولاً به باند آموند معروف است) و دمای بالا، امکان استفاده از سیسیتم های توزین نوار نقاله میسر نیست. سیستم توزین باند فلزی (باند آموند) از این جهت که آمار ارزشمند و با دقت بالا در اختیار بهرهبردار قرار میدهد حائز اهمیت فراوان میباشد.

میان اهمیت سیستمهای توزین ویفیدر بسیار زیاد میباشد.

شكل (…) : تصویر یک سیستم توزین باند فلزی کلینکر

1-6) توزین در واحد آسیاب سیمان

بعد از این قسمت، دپارتمان آسیاب سیمان شامل بونکرهای ذخیره مواد و ماشین آسیاب قرار دارد. مواد اولیه شامل کلینکر، کچ و افزودنی (معمولا آهک یا پوزولان)، هر کدام در یک بونکر مجزا ذخیره میشوند. معمولا، سیلوهای فلزی در آسیاب سیمان مجهز به سیستم توزین میباشند. این مواد، مشابه دپارتمان آسیاب مواد بایستی با دقت و به صورت کاملا قابل کنترل با نسبت های وزنی مشخص پس از تخلیه از سیلو و اختلاط، وارد آسیاب شوند. در این میان اهمیت سیستمهای توزین ویفیدر بسیار زیاد میباشد.

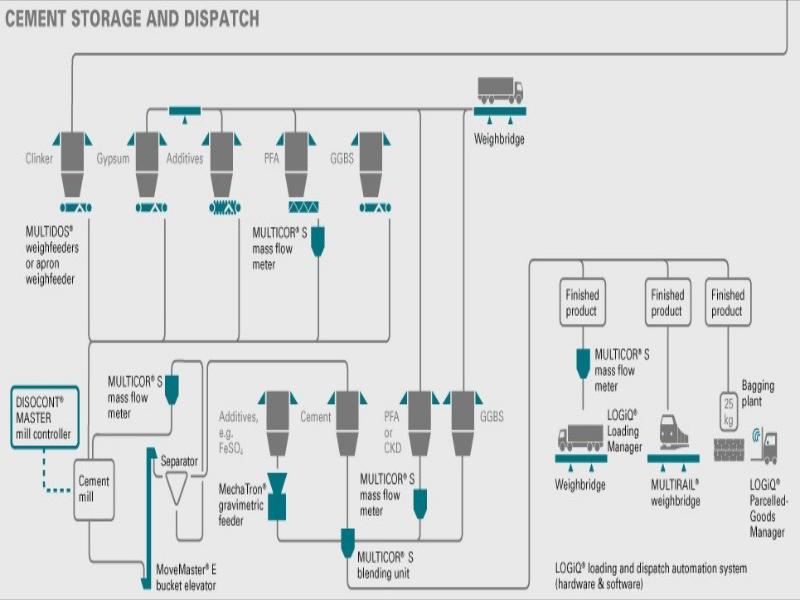

شكل (…) : فلوچارت تولید سیمان با تمرکز بر سیستم های توزین – آسیاب سیمان و بارگیرخانه

1-6-1) سیستم توزین مخازن آسیاب سیمان

برای توزین مخازن ذخیرهی مواد در دپارتمان آسیاب سیمان، در حالتی که از سیلوهای فلزی استفاده شود، معمولاً لودسلهایی در زیر این مخازن تعبیه میشود. به این ترتیب با ایجاد یک سیستم توزین استاتیک، اپراتور از میزان مواد موجود در هر سیلو مطلع میشود. در بخش دوم از فصل 10 این کتاب، سیستمهای توزین مخازن با تمرکز بیشتری مورد بررسی قرار گرفتهاند.

1-6-2) تغذیه کنندههای نواری آسیاب سیمان

در مورد این سیستمها به تفصیل در فصل هفتم توضیح داده شده است.

1-6-3) توزین برگشتی آسیاب سیمان

پس از خردایش نهایی مواد در آسیاب سیمان، محصول نهایی به صورت سیمان تهیه میشود. دو نوع اصلی از آسیاب ها، آسیاب های غلطکی و گلولهای میباشند. در نوع دوم برای تعیین میزان دانه بندی پودر سیمان (یا به عبارتی بلین) محصول خروجی آسیاب وارد دستگاه سپراتور شده و در آنجا سیمان با بلین مناسب (نرمه) از سیمانی که هنوز به اندازهی کافی پودر نشده (زبره) جدا میشود. قسمت دوم، از سیستم توزین برگشتی آسیاب که معمولاً از نوع فلومیتر میباشد، عبور میکند. به نوعی این سیستم توزین، معیاری از کیفیت عملکرد آسیاب را بهدست میدهد.

1-7) توزین در بارگیرخانه

قسمت آخر خط تولید، بارگیرخانه میباشد. مهمترین تجهیز در بارگیرخانه، دستگاه کیسه پرکن دوار یا روتاری پکر نیز، مبتنی بر سیستم توزین و لودسل است. همچنین از دستگاه چک ویر، برای توزین کیسههای پر شده و چک کردن وزن آنها استفاده میشود. دیگر سیستم توزین موجود در این قسمت سیستم بیگ بگ پرکن است که برای پر کردن جامبو بگهای با ظرفیت یک تا دو تن مورد استفاده قرار میگیرد. اساس کار این سیستم هم توزین است. در نهایت محصول تولیدی کارخانه، به صورت فله، کیسههای پنجاه کیلویی و یا جامبوبگهای مخصوص صادرات، همگی روی تریلی یا درون بونکرهای حمل سیمان بارگیری شده و در هنگام خروج از کارخانه توسط باسکولهای کامیون کش، مورد تائید ادارهی استاندارد، توزین میشوند.

شكل (…) : چیدن کیسههای سیمان برای حمل با کامیون در بارگیرخانه سیمان

1-7-1) کیسه پرکن دوار

آخرین قسمت از فرآیند تولید سیمان در بارگیرخانه انجام میشود. فروش فلهای سیمان و کیسه زنی و همچنین فرآیند چیدن کیسههای پرشده روی پالت یا کامیون، خود شامل مراحل فنی بسیار پیچیده و مهمی است که موضوع این کتاب نیست. اما اصلی ترین دستگاه در بارگیرخانه، سیستم کیسه پرکن یا روتاری پکر میباشد. میتوان گفت تمامی کارخانجات سیمان ایران کم و بیش از دستگاههای روتاری پکر مشابهی (از لحاظ ساختار و عملکرد) استفاده میکنند. دستگاه روتاری پکر، از جهاتی یک سیستم توزین محسوب میشود که نیازمند کالیبراسیون های دورهای است.

شكل (…) : دستگاه کیسه پرکن دوار (روتاری پکر) در بارگیرخانهی سیمان

1-7-2) چک ویر

سیستم توزین دیگر در این ناحیه دستگاه چکویر است که عملکرد صحیح آن باعث اطمینان از صحت وزنی کیسههای پرشده، میشود. روش کار سیستم چکویر به نحوی است که کیسههای پر شده توسط روتاری پکر، قبل از بارگیری از روی یک نوار نقاله عبور میکنند. در یک قسمت از مسیر حرکت کیسهها یک سیستم توزین قرار گرفته که هر کیسه به صورت مجزا از روی آن عبور میکند. این دستگاه که مجهز به نوار نقاله، موتور و لودسل است، با اندازهگیری وزن کیسهی در حال حرکت، دقت پر شدن آن را میسنجد. در صورتی که اختلاف وزن کیسه از مقدار مورد نظر برای فروش بیشتر از حد مجاز باشد، کیسه به صورت خودکار و یا توسط اپراتور از چرخهی فروش خارج میشود.

در سیستمهای پیش رفته تر جدید، در صورتی که خطای وزنی کیسهها که توسط چکویر تشخیص داده میشود، به صورت پیوسته ادامه داشته باشد، این دستگاه میتواند فرامینی را برای تغییر ضریب کالیبراسیون دستگاه کیسه پرکن ارسال کند.

شكل (…) : انتقال مکانیزهی کیسههای پر شده در بارگیرخانه

1-7-3) پرکن جامبوبگ

یکی از دستگاههای دیگر در بارگیرخانه، سیستم کیسه پرکن با ظرفیتهای بالا است. این دستگاه برای پرکردن کیسههای با ظرفیت 1 تا 2 تن مورد استفاده قرار میگیرد. این کیسه ها معمولاً بیگ بگ یا جامبو بگ نامیده میشوند. در خصوص سیستم پرکن جامبوبگ به طور مفصل تر در فصل 11 این کتاب توضیحاتی ارائه شده است.

1-7-4) باسکول

فروش سیمان به صورت فلهای هم با اندازهگیری وزن کامیون در حال بارگیری توسط باسکولهای تعبیه شده زیر مخازن سیمان انجام میشود. دقت این باسکولها به علت اینکه مرجع رسمی فروش کارخانه میباشند، به صورت دورهای باید به تایید مراجع صدور استاندارد برسد. در مورد باسکولهای کامیون کش که در کارخانجات سیمان در قسمت های مختلف اعم از بارگیرخانه، سنگ شکن، دربهای ورودی کارخانه و... کاربرد دارند در فصل 10 بحث شده است. باسکولهای کامیون کش ازانواع سیستم های توزین استاتیک به حساب میآیند