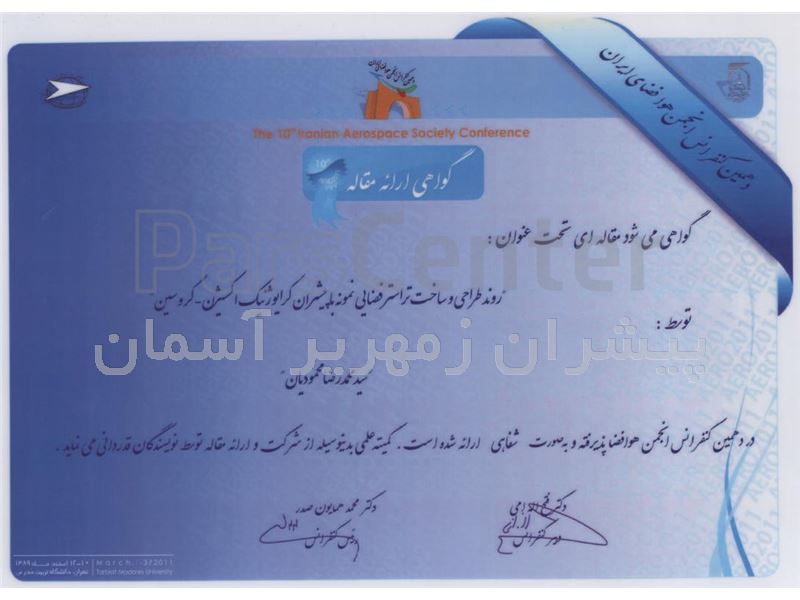

روند طراحي و ساخت تراستر فضايي نمونه با پيشران کرايوژنيک اکسيژن-کروسين

روند طراحي و ساخت تراستر فضايي نمونه با پيشران کرايوژنيک اکسيژن-کروسين

سيد محمدرضا محموديان1، حجت قاسمي2، عليرضا طلوعي3

1و3- دانشگاه شهيد بهشتي، دانشکده مهندسي انرژي و فنآوريهاي نوين، تهران اوين

2- دانشگاه علم و صنعت ايران، دانشکده مهندسي مکانيک، تهران ميدان رسالت

چكيده

در جهت دستيابي به تکنولوژي ساخت تراسترهاي فضايي به ويژه تراسترهاي پيشران کرايوژنيک، يک نمونه تراستر با پيشران اکسيژن-کروسين با قابليت بالقوه توليد تراست در فضا براي استفاده در آپراسيج ماهواره بر، طراحي و ساخته شد. اين تراستر به موجب محدوديت شرايط آزمايش در فشار اتمسفر محيط با نسبت انبساط پايين نازل ساخته و آزمايش گرديد.

در اين آزمايش تراستر عملکرد بسيار پايداري ارائه داد (شکل 1). از اينرو صحت الگوريتم بکار گرفته شده و فرضيات مورد استفاده در روند طراحي آن مورد تاييد قرار گرفتند.

ساخت و آزمايش اين تراستر دستآوردهايي در زمينه نحوه طراحي و آرايش انژکتورها، تاثير نسبت اختلاط بر روي پايداري احتراق، نسبت جرم خشک سامانه پيشرانش به جرم کل، و تعيين ضرايب انتقال حرارت و خنککاري به همراه داشت. دادهها در (جدول 1) آورده شدهاند.

واژههاي كليدي: اکسيژن- کروسين- تراستر- کرايوژنيک

مقدمه

يکي از مهمترين نيازهاي فعلي کشور با توجه به رشد سريع جمعيت و پهناوري وسيع جغرافيايي، ارتباطات مخابراتي و تلويزيوني است. بهترين وسيله براي فراهم نمودن بسترهاي مناسب جهت دسترسي ارزان و کارآمد در اين مورد، ماهوارههاي مخابراتي و تلويزيوني هستند که بيشتر در مدار ژئوسنکرون قرار ميگيرند. اينگونه ماهوارهها به دليل نياز به زير سيستمهاي مختلف و گوناگون داراي جرم زيادي بوده و در بيشتر موارد از مرتبه چندين هزار کيلوگرم جرم دارند. لذا جهت پرتاب و در مدار قرار دادن آنها بايد از پيشرانهايي با چگالي و توان توليد ضربهي ويژه بالا استفاده نمود.

مناسبترين ترکيب پيشران که تا به حال به صورت عملي مورد استفاده قرار گرفته است ترکيب اکسيژن مايع-کروسين است که ضربه ويژهاي حدود 300 ثانيه ايجاد مينمايد و از وزن مخصوص متوسط بالاي 1.02 برخوردار است. ترکيب اکسيژن مايع و هيدروژن مايع وزن مخصوص متوسط پاييني داشته 0.28 که باعث بزرگ شدن مخازن شده و افزايش پساي وسيله در مدت اوج گرفتن آن را به دنبال دارد (1-3). همچنين با بررسي ماهوارهبرهاي موفق دنيا ميتوان دريافت، آنهايي که از پيشران اکسيژن مايع-کروسين استفاده مينمايند نسبت به ديگر وسايل از قابليت اطمينان بالاتر و هزينه کمتري برخوردار هستند (4). در کشورهاي مختلف تحقيقات گستردهاي بر روي اجزا و بخشهاي مختلف سامانههاي پيشرانش کرايوژنيک از قبيل؛

طراحي سيستمي و مديريت [4-6]، پيشرانش فضايي، کاهش هزينهها، قابليت اطمينان، و طراحي سيستمهاي کرايوژنيک فضايي [7-13]، مشخصات و ويژگيهاي اکسيژن مايع و کروسين [14-17]، سيکلها و توربوپمپ [1و 18-20]، محفظه رانش و نازل [21و 22]، مخازن و پرفشارسازي آنها [23-26]، انژکتورهاي جريان چرخشي و جريان برخوردي [27-31]، انتقال حرارت [32-34]، سوخت و احتراق [35-39]، شيرآلات و جريان درون مسيرها [40-42]، و . . . صورت گرفته است.

تصميم براي پارامترهاي اساسي

پارامترهاي فشار محفظه، نسبت اختلاط، و سامانه تغذيه در ابتداي فرآيند طراحي مفهومي انتخاب ميگردند.

براي کاهش جرم خشک سامانه پيشرانش، فشار محفظه احتراق، bar 8.3 انتخاب شده و با توجه به آزمايش موتور در سطح دريا، نسبت فشار محفظه به فشار خروجي طوري تعيين ميگردد که فشار خروجي نازل برابر فشار محيط يعني bar 1 شود.

با توجه به سطح تراست پايين 40 نيوتن، کوچکي مخازن پيشران، افزايش قابليت اطمينان، و سادگي طرح، سامانه تغذيه پر فشار بکار برده ميشود.

نسبت اختلاط جرمي اکسيژن به سوخت 2.7 که يک نسبت غني از سوخت است و بيشترين مقدار ضربه ويژه را ميدهد، انتخاب ميشود.

بدليل کاهش فشار محفظه، از کيفيت احتراق درون محفظه کاسته خواهد شد، براي جبران اين پديده به جاي اکسيژن مايع، اکسيژن گازي از طريق انژکتورها بدرون محفظه تزريق ميگردد.

ضريب تصحيح تراست 0.98 و ضريب تصحيح کيفيت احتراق 0.95 در نظر گرفته ميشوند. براي نسبت اختلاط انتخاب شده، نرمافزار CEA، دماي گاز، نسبت گرماهاي ويژه، و جرم مولکولي محصولات احتراق را به ترتيب 3384 کلوين، 1.124 و (kg/kmol)22.867 ارائه ميدهد.

با جايگذاري در روابط 1-3 مقادير زير بدست ميآيند.

مقادير زير را تعيين شدهاند؛

- نسبت اختلاط (O/F) 2.70 يا Phi 25

- تراست، 40 نيوتن

- فشار محفظه،bar 3

- نسبت مساحتهاي نازل 2.14

- ضربهي ويژه، 204.6 ثانيه

- سامانه تغذيه تحت فشار

- قطر گلوگاه نازل 7 ميليمتر

جريانهاي پيشران و ابعاد محفظهي تراست

با استفاده از تراست 40 نيوتن و ضربه ويژه 204.6 ثانيه، دبي جرمي پيشران 0.02 کيلوگرم بر ثانيه بدست ميآيد و دبي جريان سوخت و دبي جريان اکسنده را از معادلات 6 و 7 تعيين ميشوند.

قطر خروجي نازل با نسبت مساحت 2.14 حدود 1 سانتيمتر ميشود. ميتوان براي قسمت واگرا از يک نازل مخروطي 15 درجه، استفاده نمود. طول نازل مخروطي (از گلوگاه تا خروجي) 6 ميليمتر محاسبه ميشود.

قطر محفظه بايد 4 برابر قطر گلوگاه نازل باشد تا از افتهاي محفظهي احتراق جلوگيري شود. با استفاده از محفظههاي پيشين طول مشخصه 1.1 متر شناخته شده است، طول محفظه به همراه بخش همگراي نازل حدود 7 سانتيمتر بدست ميآيد. شکل 2 نمايي از محفظه احتراق پيش از مونتاژ را نشان ميدهد.

طراحي انژکتور

بر پايه تجربيات خوب و احتراق پايدار بدست آمده با طرحهاي مشابه، يک نمونه انژکتور جريان برخوردي غيرمشابه با زاويه برخورد 30 درجه انتخاب ميشود. افت فشار عبور از انژکتور براي دست يافتن به سرعتهاي زياد تزريق و کمک به اتمايزيشن و شکست قطرات، برابر bar 2 در نظر گرفته ميشود. با وروديهاي پخ شده و سوراخهاي انژکتور صيقلي ضريب تخليه حدود 0.80 قابل دستيابي ميباشد.

سوراخي با قطر 0.6 ميليمتر براي انژکتور سوخت و 0.7 ميليمتر براي اکسيژن انتخاب ميشود. در نتيجه 1 سوراخ براي سوخت و 12 سوراخ براي اکسنده بدست ميآيد. در اشکال 3 و 4 چيدمان انژکتورها به گونهايست که انژکتور سوخت در مرکز قرار گرفته و 12 انژکتور اکسيژن به صورت ساعتوار در اطراف آن حلقه ميزنند.

انژكتورها بايد از جنس مس ساخته شوند تا ماكسيمم انتقال حرارت بين صفحه انژكتور و پيشران ورودي فراهم گردد. اين بسيار مهم است كه مولفههاي انژكتور كاملا تميز و به دور از هر گونه براده باشند. بعد از جوشكاري انژكتورها بايد از آب گرم براي تميز نمودن انژكتور از دودههاي جوشكاري و مواد خارجي باقي مانده استفاده نمود، و در نهايت هم بايد شستشو توسط الكل يا استون انجام گيرد.

نکته؛ چون قطر محفظه کوچک است نميتوان از بيش از دو اسپري انژکتور استفاده نمود و اين امر موجب نامتقارن شدن و ناپايداري احتراق ميگردد لذا از اسپري انژکتور در طراحي اين موتور استفاده نشده است.

راهاندازي و سامانه جرقهزني

با توجه به مشخصات جرقهزنها، يک جرقهزن پيشران جامد مورد استفاده قرار ميگيرد، اين ماده بايد انرژي کافي داشته باشد تا بتواند به اندازهي کافي سوخته و فشار و دماي لازم براي اشتعال مناسب محفظه تراست را فراهم آورد. قطر آن بايد به اندازهي کافي کوچک بوده تا بتواند از درون گلوگاه وارد شود، به طور نامي 0.7 سانتيمتر قطر و 5 سانتيمتر طول مناسب است.

ساخت

براي ساخت يك موتور موشك سوخت مايع كوچك به ابزار و ماشين آلات زير نياز است.

- 6 تيغه فلزي ماشين تراش با متعلقات

- دريل با دقت بالا

- ميكرومتر، كوليس و . . .

- جوش قوس الكتريكي و زر جوش

دريل ميبايست با توان مته زني كوچك و دوربالا باشد.

ابزار اندازهگيري از قبيل: ميكرومتر و كوليس، بايد قابليت اندازه گرفتن قطر درون و برون طول و مكان قرارگيري سوراخ را داشته باشند.

توانايي جوشكاري، و روش جوشكاري بكار گرفته شده بايد عالي باشد، اتصالات فلزي بايد تميز و فاصله بين آنها تا حد امكان كم باشد تا از استحكام آنها اطمينان حاصل گردد.

براي اطمينان اجزاء توسط آب و يا گاز نيتروژن پرفشار قبل از استفاده تست ميشوند. استفاده از آب پرفشار بهترين راه انجام آزمايش است كه آنرا آزمايش هيدرواستاتيك يا هيدروتست مينامند.

بهتر است محفظه احتراق و نازل همانطورکه در شکل 2 ديده ميشود به صورت يك پارچه ساخته شوند اين چيدمان از ديدگاه ماشينكاري كار مشكلتري ميباشد اما نياز به اتصال دو قسمت را از ميان بر ميدارد. در طول ساخت و ماشينكاري محفظههاي احتراق و نازلهاي مسي بايد دقت كافي به عمل آيد تا ضخامت ديوارهها درتمام نقاط يكسان باشد. اين ديوارهها نقاط به القوهاي براي خراب شدن موشك ميباشند و تقريباٌ اغلب خطاهاي آني در طول روشن بودن موتور در اين نقاط روي ميدهند. مواد رايج براي پوشش بيروني يا پوشش خنككننده معمولاٌ فولاد ضدزنگ، مس، يا برنج ميباشند. سطح دروني پوسته بايد سطح صافي داشته باشد تا از افت فشار سامانه خنككننده جلوگيري نمايد. پوسته بايد امكان اتصال موتور به سكوي آزمايش را هم فراهم آورد.

تجهيزات آزمايش

در اين بخش به بحث در مورد تجهيزات مورد نياز براي عملكرد موتور موشك، نصب اين تجهيزات و استفاده ايمن در هنگام عملكرد اين گونه موتورها پرداخته ميشود.

سامانه تغذيه

سامانه تغذيه براي آزمايش موتور موشك شامل يك مخزن براي ذخيرهسازي سوخت مايع، دو كپسول با رگولاتور فشار بالا براي پرفشارسازي و جاري ساختن سوخت و اکسنده از مخازن به سوي موتور، يك مخزن کرايوژنيک نگهداري اکسيژن مايع با قابليت پر فشارسازي و تخليه هر دو حالت اکسيژن گازي و مايع به همراه رگولاتور، و دو شير فلومتر براي تنظيم نرخ جريان مولفههاي پيشران ميباشد.

كپسولهاي گاز فشار بالا

كپسولهاي فشار بالا هرگز نبايد ضربه بخورند و يا به روي زمين بيافتند و بايد در حمل و نقل انها نيز دقت نمود. كپسول نبايد غلتانده و يا روي زمين بيافتد و بهترين روش براي نگهداري ايمن، اين است كه آن را توسط زنجير و يا طناب به يك ستون و يا ميزكار تكيه داد. زماني كه از كپسول استفاده نميشود بايد درپوش آن بسته شود تا شير از آسيب در امان بماند.

هليوم

گازي است كه با اغلب مواد رايج سازگار ميباشد و در اکسيژن مايع قابل حل نميباشد. بايد با اين گاز از وسايلي استفاده نمود كه توانايي كار در فشارهاي بالا را داشته باشند. همچنين تميز بودن اجزاء براي كاركرد مطمئن سامانه مهم ميباشد.

رگولاتور هليوم گازي

هدف از استفاده از رگولاتور داشتن يك فشار ثابت در پايين دست جريان خروجي از كپسول گاز هليوم است. ميزان نرخ جريان مورد نياز هليوم بسيار كم است و يك رگولاتور گاز ساده نيز براي انجام اين كار مناسب ميباشد.

اكسيژن

اكسيژن به تنهايي نميسوزد ولي باعث احتراق سريع بيشتر مواد ميگردد. تمام اجزاء شامل خطوط، اتصالات، شيرها، رگولاتورها و . . . بايد عاري از هرگونه گريس و روغن و مواد مشابه باشند.

مخزن سوخت

مخزني است كه سوخت مايع را در فشاري حدود bar 12 نگهداري ميكند. اتصال هرگونه خروجي و يا ورودي و جوشكاري روي اين مخازن باعث ضعيف شدن ديواره آنها شده و در تمام موارد بايد اين مخازن با فشاري معادل حداقل 1.5 برابر فشار مورد نياز آزمايش شوند و بعد در سامانه تغذيه موشك به كار روند. سايز مخزن با توجه به سايز موتور موشك و مدت زمان كاركرد آن تعيين ميشود. به منظور جوشكاري و تمركز تنش و فشار کارکرد، يك ديواره با ضخامت 1.5ميليمتر انتخاب ميشود. سوراخها و اتصالات بايد قبل از جوشكاري انجام گيرند تا از افتادن هرگونه براده به داخل مخزن جلوگيري به عمل آيد. جوشكاري توسط يك متخصص صورت ميگيرد و هر كدام از صفحههاي انتهايي چندين پاس جوشكاري ميشوند. مخزن تميز شده و به صورت هيدرواستاتيك آزمايش ميشود. مخزن سوخت چندين ورودي و خروجي براي گاز و مايع دارد.

شيرهاي كنترل پيشران

شيرهاي كنترل پيشران به شخص آزمايش كننده اجازه ميدهند تا جريان پيشران را قطع و وصل و يا به صورت دلخواه جريان هر كدام از مولفهها را كنترل نمايد. اين شيرها بايد از نوع شيرهاي سوزني فولاد ضدزنگ با پوشش تفلون PTFE يا شيرهاي فلومتر باشند. شير خط اكسيژن بايد بزرگتر از شير خط سوخت باشد. در اين طرح بايد از يك شير (8/1) اينچ براي سوخت و يك شير (4/1) اينچ براي اكسيژن استفاده نمود. لولههايي كه براي ورود و خروج به اين شيرها متصل ميشوند نياز نيست به اين بزرگي باشند. ولي خود شيرها بايد به اين ابعاد باشند تا از افت فشار زياد در طول گذر پيشران از درون آنها جلوگيري به عمل آيد. از آنجايي كه اين شيرها وظيفه كنترل نرخ جريان پيشران را به عهده دارند بايد نزديك مخازن و سكوي آزمايش موتور نصب شوند.

بهتر است از کاويتيتينگ ونتوري در مسيرهاي سوخت و اکسنده استفاده شود تا تغييرات فشار محفظه بر نرخ جريان اثر نگذاشته و جريان مولفههاي پيشران ثابت باقي بماند.

در اين تراستر ساخته شده از کاويتيتينگ ونتوري استفاده نشده است.

شيرهاي ديگر

شيرهاي ديگري كه در اين سيستم تغذيه مورد نياز هستند شامل شير ورود و خروج، شير آبريز، شير يکطرفه، و شير اطمينان ميباشند

شيرهاي يكطرفه

شيرهاي يكطرفه اجازه عبور جريان سيال را تنها در يك جهت ميدهند اينگونه شيرها به طور بسيار گستردهاي در صنعت هوايي و صنعت هيدروليك مورد استفاده قرار ميگيرند و در بسياري از شركتها توليد ميشوند. براي موارد گفته شده نمونههايي با قطر (8/1 و 4/1) استفاده ميشوند. قبل از استفاده، بايد كاملا تميز بوده و امكان برقراري جريان در يك سمت آزمايش شود.

شيرهاي اطمينان

مخازن سوخت و اکسيژن نياز به يك شير اطمينان دارند كه در صورت هرگونه افزايش فشار بيش از حد، از خراب شدن مخازن جلوگيري بعمل آيد. براي اين منظور يك نوع شير اطمينان قابل تطبيق فنري استفاده ميشود كه در صورت تغيير سامانه تغذيه بتوان آن را تنظيم نمود و نيازي به تعويض آن نباشد. وسيله ديگري كه روي ديواره مخازن نصب گرديد burst disc)) است كه در صورت افزايش فشار بيش از حد تعيين شده باز شده و مانع خراب شدن مخازن ميشود. اين وسيله قابل تطبيق نبوده و براي فشارهاي مختلف بايد از انواع خاص آن فشار استفاده نمود.

فيلتر

سوراخهاي انژکتور در موتورهاي موشك پيشران مايع كوچك به راحتي توسط ذرات موجود در مخازن و سامانه كنترل بسته ميشوند. لذا از يك فيلتر كه بتواند ذرات تا (10) ميكرون را جدا نمايد استفاده ميشود.

گيج فشار

فشار مخزن سوخت، اكسيژن، و محفظه احتراق در هنگام كار موتور موشك اندازهگيري ميشوند. براي موارد اول و دوم ميتوان از گيجهاي معمولي عقربهاي استفاده نمود ولي براي محفظه احتراق بايد از حسگرهاي ديجيتالي با فرکانس و دقت بالا و قابليت ثبت دادهها استفاده نمود.

لولهكشي

لوله كاپيلوري مسي براي سوخت و لوله مسي براي سامانه هليوم و خط اكسيژن پيشنهاد ميشود. اتصال لالهاي با درزهاي فلز روي فلز هم براي اتصال لولهها به ديگر قطعات مفيد ميباشد. لالهاي نمودن لولهها بايد با ابزار خوب انجام پذيرد و براي خم نمودن آنها حتما از لوله خمكن استفاده شود.

سكوي آزمايش

سکوي آزمايش محل قرارگيري شيرهاي كنترل جريان پيشران، مخازن، كپسولها، رگولاتورها، و لولههاي مرتبط ميباشد. ابزارهاي كنترل جريان و کنترل فشار سامانه بايد در محل قرارگيري شخص آزمايش كننده قرار گيرند.

در زمان آزمايش موتورهاي كوچك موشك بايد از انفجار موتور و تکهتكه شدن آن اجتناب گردد. از اين رو سكوي آزمايش بايد سنگربندي شود تا اثر تركشهايي كه امكان حركت در هر سويي را دارند كاهيده شود. موتور به يك ميله فولادي به صورتي كه جهت نازل رو به پايين باشد متصل ميگردد. اين شكل قرارگيري بهترين و ايمنترين حالت براي موتورهاي موشك سوخت مايع ميباشد تا در صورت افزايش بيش از حد سوخت در لحظه شروع، سوخت از نازل موتور به راحتي خارج شود و به بيرون بريزد. موتور بايستي به اندازه كافي از سطح زمين بالا باشد تا نيازي به كانال خروجي براي شعله و يا ديگر انحراف دهندههاي پيچيده جريان خروجي نازل نباشد. مخزن سوخت در حالت عمودي با خروجي سوخت در قسمت کف و پايين قرار ميگيرد.

چك نمودن موتور و كاليبراسيون

بعد از اينكه موتور موشك ساخته شد، تعداد زيادي آزمايش براي كاليبره نمودن جريان بايد انجام پذيرند تا بعد از آن پيشران واقعي استفاده شود.

آزمايش نرخ جريان انژكتورها، و اتمايزيشن پيشران ميتواند توسط آب انجام پذيرد. مشخصه جريان آب و سوختهاي هيدروكربني متفاوت ميباشد، بنابراين آزمايش با آب نميتواند به طور كامل پيشبيني کند چه اتفاقي رخ خواهد داد. به هر حال افت فشار مورد نياز در جريان آب داده شده ميتواند اطلاعات نزديكي در مورد سوخت بدهد.

موتور موشك حتي يك نوع كوچك آن يك وسيله بي نهايت پر سرو صدايي است. لذا در هنگام روشن کردن تراستر بايد به اين مسائه توجه شود. صداي موتور از عمل قيچي شدن جت گازهاي خروجي سرعت بالا و اتمسفر پيرامون آن ناشي ميشود.

مشخصات طراحي اين تراستر در جدول 1 آورده شدهاند.

نتايج و دستاوردها

- در ابتداي فرآيند طراحي مفهومي، سادگي طرح، الگو قرار گيرد. سادگي باعث افزايش قابليت اطمينان، کاهش هزينهها، و سرعت در انجام طرح ميگردد.

- بهترين گزينه براي کاهش جرم خشک سامانه پيشرانش موتورهاي فضايي، کاهش فشار محفظه احتراق است. در سامانه تغذيه تحت فشار، با کاهش فشار محفظه احتراق، فشار مخازن پيشران کاسته شده و اين امر موجب کاهش ضخامت و جرم مخازن ميشود. از سوي ديگر جرم گاز پرفشار مورد نياز براي پرفشارسازي اين مخازن نيز کم شده و ابعاد مخزن گاز پرفشار کوچکتر ميگردد در نتيجه ديواره آن هم نازکتر و در نهايت جرم مخزن گاز پرفشار نيز کاهش مييابد. از آنجاييکه جرم محفظه رانش، درصد کمي از جرم کل سامانه پيشرانش را تشکيل ميدهد، افزايش ابعاد آن بدليل کاهش فشار محفظه و بزرگ شدن قطر گلوگاه تاثير کمتري نسبت به مخازن دارد. پس در موتورهاي فضايي کاهش فشار محفظه موجب بهينه شدن نسبت جرمي کل ميشود.

- اگر اکسيژن گازي به درون محفظه احتراق تزريق شود تعداد انژکتورها متناسب با فشار و چگالي گاز اکسيژن افزايش يافته و همچنين ميتوان از انژکتورهاي جريان برخوردي غير مشابه (اشکال 3 و 4) استفاده نمود. لذا در رانشگرهاي فضايي با رانش پايين که طول محفظه احتراق کوتاه است پيشنهاد ميشود از اکسيژن گازي براي تزريق به درون محفظه احتراق استفاده شود. اين امر باعث بهبود کيفيت احتراق ميشود.

- بهتر است براي داشتن احتراق نسبتا کاملتر در چنين تراسترهايي که ابعاد کوچکي دارند از بالاترين طول مشخصه يعني 1.27 متر استفاده شود.

- با سرعت مبرد حدود يک متر بر ثانيه خنککاري محفظه احتراق به خوبي انجام پذيرفت و افزايش دماي مبرد با اين دبي کمتر از 40 درجه کلوين بود.

- با اندازهگيري افزايش دماي مبرد و دبي آن نرخ انتقال حرارت متوسط براي ديوارههاي مسي محفظه احتراق و نازل حدود 250 وات بر سانتيمتر مربع بدست آمد. دانستن اين مقدار براي طراحي تراسترهاي عملياتي بسيار مفيد و پر اهميت ميباشد.