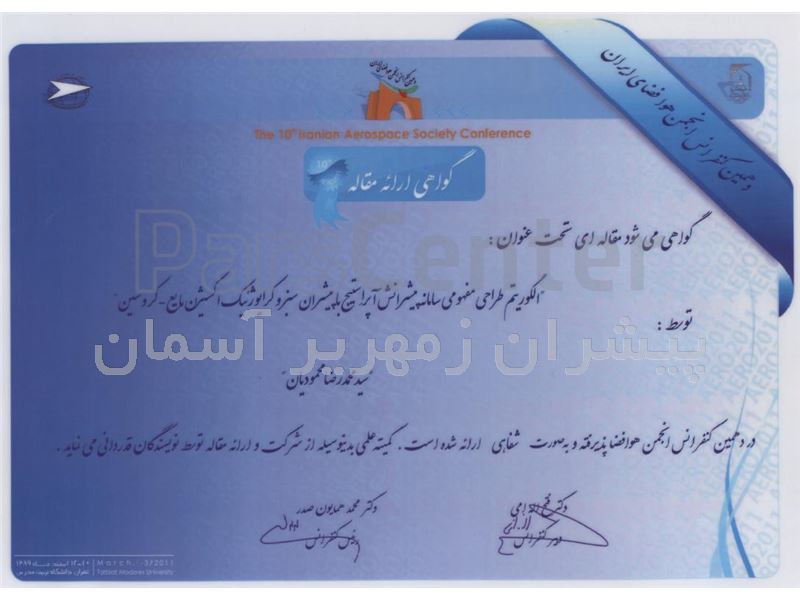

الگوريتم طراحي مفهومي سامانه پيشرانش آپراِستيج با پيشران سبز و کرايوژنيک اکسيژن مايع-کروسين

الگوريتم طراحي مفهومي سامانه پيشرانش آپراِستيج با پيشران سبز و کرايوژنيک

اکسيژن مايع-کروسين

سيد محمدرضا محموديان1، حجت قاسمي2، عليرضا طلوعي3

1و3- دانشگاه شهيد بهشتي، دانشکده مهندسي انرژي و فنآوريهاي نوين، تهران اوين

2- دانشگاه علم و صنعت ايران، دانشکده مهندسي مکانيک، تهران ميدان رسالت

چكيده

در جهت دستيابي به دانش طراحي تراسترهاي فضايي به ويژه تراسترهايي که از پيشران پاک و غير سمي (سبز) استفاده ميکنند، سعي شده است يک روند ساده براي طراحي مفهومي سامانه پيشرانش آپراستيج (Upper-Stage) با پيشران کرايوژنيک اکسيژن مايع-کروسين ارائه گردد.

در اين مقاله ابتدا خلاصهاي از موتورهاي موشک پيشران کرايوژنيک و نحوه عملکرد آنها ارائه شده و سپس ويژگيها و مباني طراحي اجزا و بخشهاي مختلف سامانه پيشرانش همچون مخازن، انژکتورها، روشهاي خنککاري محفظه احتراق و . . . مورد بررسي قرار گرفتهاند. در ادامه الگوريتمي با رويکرد سادگي، بهينهسازي، و کاهش هزينهها، براي طراحي مفهومي سامانه پيشرانش آپراستيج با پيشران کرايوژنيک اکسيژن مايع-کروسين ارائه شده است.

در نهايت با استفاده از اين الگوريتم، يک موتور پيشران کرايوژنيک اکسيژن مايع-کروسين براي طبقه بالايي يک موشک ماهوارهبر طراحي و با تراستر ساخته شدهاي مورد مقايسه و ارزيابي قرار گرفته است.

واژههاي كليدي: اکسيژن- کروسين- تراستر فضايي- پيشران کرايوژنيک

مقدمه

يکي از مهمترين نيازهاي فعلي کشور با توجه به رشد سريع جمعيت و پهناوري وسيع جغرافيايي، ارتباطات مخابراتي و تلويزيوني است. بهترين وسيله براي فراهم آوردن بستر مناسب جهت دسترسي ارزان و کارآمد در اين مورد، ماهوارههاي مخابراتي و تلويزيوني هستند که بيشتر در مدار ژئوسنکرون قرار ميگيرند. اينگونه ماهوارهها به دليل نياز به زير سيستمهاي مختلف و گوناگون، داراي جرم زياد بوده و در بيشتر موارد از مرتبه چندين هزار کيلوگرم جرم دارند. لذا براي پرتاب و در مدار قرار دادن آنها بايد از پيشرانهايي با چگالي و توان توليد ضربهي ويژه بالا استفاده نمود.

مناسبترين ترکيب پيشران که تا به حال به صورت عملي مورد استفاده قرار گرفته است ترکيب اکسيژن مايع-کروسين است که ضربه ويژهاي حدود 300 ثانيه ايجاد مينمايد و از وزن مخصوص متوسط بالاي 1.02 برخوردار است. ترکيب اکسيژن مايع- هيدروژن مايع وزن مخصوص متوسط پاييني داشته 0.28 که باعث بزرگ شدن مخازن شده و افزايش پساي وسيله در مدت اوج گرفتن را به دنبال دارد (1-3). همچنين با بررسي ماهوارهبرهاي موفق دنيا ميتوان دريافت، آنهايي که از پيشران اکسيژن مايع-کروسين استفاده ميکنند نسبت به ديگر وسايل از قابليت اطمينان بالاتر و هزينه کمتري برخوردار هستند (4). در کشورهاي مختلف تحقيقات گستردهاي بر روي اجزا و بخشهاي مختلف سامانههاي پيشرانش کرايوژنيک از قبيل؛

طراحي سيستمي و مديريت [4-6]، پيشرانش فضايي، کاهش هزينهها، قابليت اطمينان، و طراحي سيستمهاي کرايوژنيک فضايي [7-13]، مشخصات و ويژگيهاي اکسيژن مايع و کروسين [14-17]، سيکلها و توربوپمپ [1و 18-20]، محفظه رانش و نازل [21و 22]، مخازن و پرفشارسازي آنها [23-26]، انژکتورهاي جريان چرخشي و جريان برخوردي [27-31]، انتقال حرارت [32-34]، سوخت و احتراق [35-39]، شيرآلات و جريان درون مسيرها [40-42]، و . . . صورت گرفته است. در اين مقاله سعي شده است با لحاظ نمودن اين تحقيقات، يک روند ساده براي طراحي مفهومي موتورهاي موشک پيشران کرايوژنيک اکسيژن مايع- کروسين ارائه گردد که علاوه بر سادگي، بهينهسازي و کاهش هزينهها را نيز دربر گيرد.

ويژگيهاي پيشران اکسيژن مايع- کروسين؛

- ضربه ويژه بالا

- چگالي متوسط بالا

- پيشران و گاز خروجي غير سمي

- تراست متغير و محدوده وسيع نسبت اختلاط

- طراحي نسبتاً پيچيده و اجزاء زياد

- مشكلاتي براي كنترل پايداري احتراق

- طراحي خاص انژکتورها براي کار در دماي بسيار پايين پيشران

- مشکلات مربوط به دماي کرايوژنيک و استفاده از مواد و قطعاتي که بتوانند در دماهاي بسيار پايين کارکنند.

اكسيژن مايع؛ اكسيژن مايع را اغلب به صورت LOX نشان ميدهند. مايع بسيار سرد (کرايوژنيک) بوده و نقطه جوش آن در فشار يک اتمسفر 90 کلوين يا 183- درجه سلسيوس است. در دماي 183- درجه سلسيوس، وزن مخصوص 1.14 دارد. بدون بو بوده و داراي رنگ آبى کمرنگ ميباشد. دما و فشار بحراني آن 118- درجه سلسيوس يا 154 کلوين و bar 51 است (43).

اين عنصر بسيار مورد استفاده بوده و هنگام استفاده با هيدروكربنها داراي شعلهاي به رنگ سفيد روشن- زرد است. همچنين با سوختهاي الكل، کروسين، و هيدروژن استفاده شده است. اين اکسنده داراي كارايي قابل قبولي است كه براي استفاده در موتورهاي راكت آن را مطلوب ميسازد. موشكهاي زير از اين نوع اكسيدايزر استفاده کردهاند؛ اطلس، ژوپيتر، سايوز، ساترن، شاتل فضايي، آريان، موشکهاي ژاپني، V-2 و ردستون. اگرچه اين اكسيدايزر به خودي خود شعلهور نميشود، اما هنگامي كه با مواد آلي تحت فشار تركيب شده باشد، امكان احتراق يا انفجار آن وجود دارد.

براي كاهش تلفات تبخير، بايد مخازن، لولهها، شيرها و … را به خوبي ايزوله كرد و براي خروج آب مايع شده در اطراف قطعاتِ در تماس با آن از آبريزهاي تخليه كننده استفاده نمود.

اکسيژن مايع در ايران توليد ميشود و کارخانه توليدي در استان اصفهان مستقر است. هزينه تهيه اين عنصر در سال 1389 براي مقادير بيشتر از يک تن از قرار هر کيلوگرم حدود 16000 ريال است.

کروسين؛ مشتقات نفتي شامل يك سري از انواع هيدروكربنهاي شيميايي مختلف هستند كه ميتوانند به عنوان سوخت موشك مورد استفاده قرار گيرند. در كل سوختهاي نفتي، داراي شعلهاي درخشان از رنگ زرد- سفيد در هنگام سوختن هستند و كارايي خوبي دارند. حمل و نقل آنها ساده بوده و از نظر قيمت و در دسترس بودن مناسب ميباشند. مخصوصاً محصولات نفتي پالايش شده براي موتورهاي راكت از جمله RP-1 (کروسين) بسيار مناسبند. بعضي از هيدروكربنها در خلال عبور از مسيرهاي خنکكاري دچار تهنشيني كربن شده و انتقال حرارت را با مشكل روبرو ميكنند، تشكيل اين كربنها به دماي سوخت در پوشش خنككننده، ويژگي سوخت، انتقال حرارت، و مواد ديواره محفظه بستگي دارد. کروسين يا RP-1 سادهترين سوخت است، از مزاياي آن ميتوان به موارد زير اشاره نمود. راحتي و سادگي در حمل و نقل، همچون سوختهاي هيدروکربني ديگر مثل نفت سفيد که روزانه ميليونها ليتر از آن در سراسر جهان در حال انتقال از نقطهاي به نقطهي ديگر است، ساده و راحت قابل انتقال ميباشد. اين ماده از ترکيبات آروماتيک بوده و داراي بوي خوش ميباشد. چگالي نسبتاً مطلوبي در حدود 0.81 کيلوگرم بر ليتر دارا است. باز هم مشابه با نفت سفيد قيمت کم و فراواني زياد از ديگر مزاياي آن به شمار ميرود (17). کروسين غير سمي است. ايران داراي منابع عظيم نفت ميباشد، لذا امکان تهيه کروسين به سادگي وجود داشته و ميتوان از آن در پروژههاي فضايي کشور به صورت يک سوخت قابل اطمينان و در دسترس و ارزان قيمت استفاده نمود. کروسين دماي مشخصي براي تجزيه شدن نداشته و وابسته به نفت خام و فرآيند پالايش آن ميتواند ويژگيهاي متفاوتي داشته باشد.

روند طراحي

الگوريتمي که براي طراحي مفهومي موتورهاي پيشران کرايوژنيک اکسيژن مايع-کروسين معرفي گرديده شامل دو بخش ميباشد (شکل 1). بخش اول که همان ورودي است اغلب شامل اختلاف سرعت مورد نياز در آن مرحله از ماموريت، جرم محموله، و يا تراست مورد نياز ماموريت ميباشد. بخش دومِ فرآيندِ طراحي، به سه قسمت تصميمگيري، محاسبات طراحي، و ارزيابي تقسيم ميشود. تصميمگيري، مهمترين قسمت طراحي مفهومي است. براي مثال تصميم در مورد فشار محفظه (شکل 2) به شدت بر روي سرعت مشخصه محصولات احتراق، کارايي، پيکربندي، و وزن وسيله اثر ميگذارد.

قسمت محاسبات طراحي، شامل اجزاي سامانه پيشرانش و روابط رياضي مورد استفاده در طراحي آنها ميباشد. اين بخش شامل طراحي محفظه احتراق، انژکتورها، سامانه تغذيه، روش خنککاري، ابعاد و جرم مخازن، و . . . است. در اين قسمت يک روند نسبتا ساده و پيوسته براي طراحي اجزا آورده شده است که نياز به حلقههاي تکرار مکرر و زمانبر نداشته باشد.

در آخرين مرحله ارزيابي طراحي انجام ميپذيرد. تنها در اين مرحله امکان تکرار طراحي بررسي ميشود. اگر طرح بدست آمده جوابگوي الزامات ماموريت باشد، روند طراحي مفهومي پايان پذيرفته است و اگر نه، با تغيير متناسب برخي و يا تمام تصميمات گرفته شده در بخش تصميمگيري، روند طراحي تکرار ميگردد.

وروديها

با تعريف ماموريت، الزامات موتور و وروديهاي طراحي مفهومي معلوم ميگردند.

- اختلاف سرعت مورد نياز در انتهاي هر مرحله از ماموريت، مقدار پيشران مصرف شده در آن مرحله را نسبت به جرم محموله و ضربه ويژه تعيين ميکند.

- جرم محموله

- تعداد دفعات روشن شدن، نوع سامانه جرقهزن يکبار و يا چندبار مصرف

- شرايط محيطي، وجود اتمسفر يا خلاء بر تعيين نسبت مساحت و فشار عملکرد موتور تاثير ميگذارد.

- حداکثر شتاب مرحله توسط نوع ماموريت سرنشيندار و يا بدون سرنشين، و شتاب مجاز براي تجهيزات الکترونيکي وسيله و محموله داده ميشود.

- ابعاد مجاز وسيله، ميتواند محدوديتهايي در پيکربندي مخازن و نسبت مساحت نازل دربر داشته باشد.

فرآيند طراحي

تصميمات طراحي

در قدم بعد براي اين الگوريتم طراحي، تصميماتي بايد گرفته شوند که بر روي تمام فرآيند طراحي تاثير ميگذارند.

- انتخاب فشار محفظه احتراق و تعيين نسبت مساحت نازل. در اين مورد، ملاحظات زير بايد مدنظر قرار گيرند؛

- فشار محفظهي بالا اجازه ميدهد، محفظهي تراست کوچکتر، و براي فشار خروجي برابر، نازل کوتاهتر و قطر خروجي نازل کوچکتر شود.

- نرخ انتقال حرارت تقريباً هميشه متناسب با چگالي گاز بوده که وابسته به فشار محفظه ميباشد. لذا فشار پايينتر موجب کاهش نرخ انتقال حرارت به ديوارهاي محفظه ميشود.

- از سوي ديگر کاهش فشار محفطه، کاهش کيفيت احتراق را به دنبال دارد.

- فشار محفظه بالاتر از طريق افزايش نسبت مساحتهاي نازل، ضربه ويژه موتورهاي مرحله اول که در فشار اتمسفر عمل مينمايند را بهبود ميبخشد. براي اينگونه موتورها وابسته به فشار محفظه يک نسبت مساحت مشخص وجود دارد که فشار خروجي نازل حدودا برابر فشار اتمسفر در آن شرايط ميباشد.

- براي موتورهايي که در فضا عمل مينمايند بدليل عدم وجود فشار اتمسفر ميتوان نازل را تا نسبت مساحتهاي بسيار بزرگ گسترش داد و اين کار مستقل از فشار محفظه ميباشد، لذا براي موتورهايي که در فضا عمل مينمايند فشار محفظه پايين و نسبت مساحت بالاي نازل انتخاب ميشود. قيودي که ميتوانند بر تعيين نسبت مساحت تاثير گذارند ابعاد مجاز وسيله و جرم نازل هستند.

اگر فشار محفظه به اندازهي کافي باشد، هم محفظهي تراست و ديگر متعلقات به خوبي در فضاي در نظر گرفته شده جاي گرفته و هم جرم خشک موتور و انتقال حرارت توجيهپذير ميگردند.

- نسبت اختلاط بر اساس پارامترهاي مختلفي نظير چگالي متوسط پيشران يا دماي احتراق پايين ميتواند انتخاب شود. ولي معمولا براي دستيابي به ضربه ويژه بيشينه تعيين ميشود.

با استفاده از نرمافزار CEA براي پيشران اکسيژن مايع و کروسين، ضربه ويژه، نسبت گرماهاي ويژه، سرعت مشخصه، و دماي گاز در محفظه احتراق، در فشارهاي 7، 10، 13، 20، 40، 70، و bar 100 و نسبتهاي اختلاط مختلف محاسبه شدهاند. نتايج برای سرعت مشخصه در شکل 2 نشان داده شده است. متناسب با شرايط عملکرد موتور افتهايي نظير واگرايي جريان خروجي نازل، انبساط فروزن درون نازل، احتراق ناکامل، و خنککاري غشايي وجود دارند. لذا براي تعيين واقعيتر شرايط عملکرد از ضرايب تصحيح تجربي استفاده ميشود.

- تخمين جرم پيشران و جرم خشک موتور، براي تعيين سطح تراست اهميت دارد. در مرجع (44) جرم خشک 0.11 جرم کل پيشران براي موتورهاي با سامانه تغذيه تحت فشار و 0.07 براي موتورهاي تغذيه توربوپمپي بيان شده است. در مرجع (3) براي موتورهاي فضايي جرم خشک 0.05 تا 0.35 جرم پيشران و براي موتورهاي مرحله اول 0.03 تا 0.1 جرم کل پيشران آورده شده است. در اينجا پيشنهاد ميشود از رابطه ايدهآل موشک براي تخمين کل پيشران مورد نياز استفاده شود. که در آنافزايش سرعت مورد نياز در طبقه و جرم محموله است.

با داشتن جرم کل پيشران و نسبت جرم خشک به جرم کل سامانه پيشرانش ، جرم خشک و جرم کل سامانه پيشرانش قابل محاسبه ميباشند.

- تصميم براي نوع سامانه تغذيه، نسبت به حجم پيشران اتخاذ ميگردد. براي مخازن با حجم کمتر از ده متر مکعب، سامانه تغذيه تحت فشار، و براي مخازن بزرگتر از 10 متر مکعب از سامانه تغذيه توربوپمپي استفاده ميشود.

- تعيين سطح تراست، با سازش بين بيشينه شتاب مجاز، جرم خشک، و مدت زمان کارکرد موتور انجام ميپذيرد. براي طبقات اول ماهوارهبرها تراست موتور به اندازهاي انتخاب ميشود که بيشينه شتاب وسيله در لحظه قبل از خاموش شدن موتور، از محدوده مجاز تجاوز ننمايد. اين مقدار شتاب مجاز براي بيشتر ماهوارهبرها با توجه به حد شتاب قابل تحمل توسط ابزارهاي الکترونيکي و مکانيکي، سرنشيندار بودن وسيله، و گرمايش آيروديناميکي حدود 3 تا 4 است.

- روش خنککاري براي موتورهاي فضايي با تراست کم، استفاده از خنککاري تشعشعي به همراه خنککاري غشايي، و براي موتورهاي بوستر با تراست بالا خنککاري بازيابي به همراه خنککاري غشايي پيشنهاد ميشود.

طراحي و محاسبه

اولين بخش سامانه پيشرانش که در اينجا طراحي ميگردد، محفظه تراست است.

- دبي پيشران با دانستن ضربه ويژه و سطح تراست، توسط رابطه 3 قابل محاسبه است.

- دبي جرمي مولفههاي اکسيژن مايع و کروسين با داشتن نسبت اختلاط، بدست ميآيد.

- مدت کارکرد موتور، از تقسيم جرم کل پيشران بر دبي پيشران بدست ميآيد.

- مساحت گلوگاه نازل، با داشتن سرعت مشخصه، دبي پيشران، و فشار محفظه احتراق، مساحت گلوگاه نازل از رابطه 5 قابل محاسبه است.

- قطر محفظه احتراق، بين 3 تا 4 برابر قطر گلوگاه در نظر گرفته ميشود. مقادير کوچکتر از اين مقدار باعث افت فشار زياد گازهاي حاصل از احتراق شده، و مقادير بزرگتر موجب سنگين شدن ديوارههاي محفظه ميشوند.

- طول محفظه احتراق، از طول مشخصه بدست ميآيد. اين طول براي ترکيب اکسيژن مايع و کروسين بين 1.02 تا 1.27 متر است.

حجم محفظه و قطر محفظه احتراق است.

- طول و مساحت خروجي نازل، با توجه به شکل آن تعيين ميشود. اگر سادگي طرح مورد توجه باشد، ميتوان از نازل مخروطي ساده با نيم زاويه واگراي 15 درجه استفاده کرد. طول بخش واگراي نازل مخروطي از رابطه 7 قابل محاسبه ميباشد. که در آنقطر خروجي و نسبت مساحت و زاويه بخش واگراي نازل است. نازل زنگولهاي امکان کوتاهتر شدن طول به اندازه 80% را ميدهد. ولي براي توليد پروفيل آن بايستي از روش محاسباتي مشخصهها استفاده شود.

- انژکتور. بر پايه تجربيات خوب و احتراق پايدار بدست آمده با طرحهاي مشابه، يک نمونه انژکتور جريان برخوردي مشابه با زاويه برخورد 45 درجه ميتواند گزينه مناسبي باشد. افت فشار در عبور از انژکتور براي دست يافتن به سرعتهاي زياد تزريق و کمک به اتمايزيشن و شکست قطرات، معمولاً 20% فشار محفظه است. اين امر موجب احتراق کاملتر (کارايي بهتر) و احتراق پايدارتر ميشود. معادلات زير براي مساحت که مجموع مساحت سطح مقطع تمام سوراخهاي تزريق براي يکي از مولفههاي پيشران در صفحهي انژکتور است حل ميشود. با وروديهاي پخ شده و سوراخهاي صيقلي ضريب تخليه 0.80 قابل دستيابي ميباشد. قطر سوراخ نوعي براي اين نوع انژکتور حدود 0.3 تا 2.5 ميليمتر است.

ضريب تخليه ، چگالي ، و افت فشار در انژکتور ميباشد.

- خنککاري. ابتدا براي نسبت اختلاطهاي مختلف شرايط عملکرد موتور همچون ضربه ويژه تئوري، نسبت گرماهاي ويژه، سرعت مشخصه، و دماي گاز توسط نرمافزار CEA تعيين شده و از اين طريق نسبت اختلاط بهينه، بدست آمده است. حال با داشتن نسبت اختلاط عملياتي، دماي گاز براي محفظه احتراق، رژيم گلوگاه نازل، و خروجي نازل معلوم هستند.

گرماي ويژه حدودي کروسين J/kg2093 است و افزايش دماي مجاز آن بين 400 تا 200 درجه کلوين ميباشد. در نتيجه بيشينه حرارت قابل جذب توسط کروسين متناسب با دبي آن محدود ميشود. لذا براي موتورهاي کوچک با تراست پايين که معمولا در ارتفاع بالا و فضاي خلاء کار ميکنند بهتر است از روش خنککاري تشعشعي با کمک خنککاري غشايي استفاده شود. در اين موتورها بدليل فشار کم محفظه، دماي گازهاي حاصل از احتراق نسبتا پايين بوده و ميتوان از موادي با دماي ذوب بالا همچون آلياژهاي تنگستن يا رينيوم با دماي ذوب بيشتر از 3450 کلوين براي ديواره محفظه احتراق و نازل با خنککاري تشعشعي استفاده نمود. براي اين منظور نازل و محفظه احتراق در قسمت بيروني وسيله و بدون پوشش قرار ميگيرند.

براي موتورهاي بزرگ با دبي کروسين بيش از 9 کيلوگرم بر ثانيه، دبي کروسين نسبت به سطوح خنک شونده کافي بوده و ميتوان به طور موثري از روش خنککاري بازيابي براي کاهش دماي ديواره محفظه رانش استفاده نمود.

سوخت کروسين يک مبرد غير معمول محسوب ميشود، چرا که نقطهي جوش واضح و روشني ندارد. ترکيب آن ثابت نبوده و وابسته به نفت خام و فرآيند پالايش آن ميباشد. اين ماده در محدودهي وسيعي از دماها تبخير ميشود، و دماي بسيار داغ ديواره ميتواند موجب شکست موضعي مولکول اين ماده گردد و رسوبات کربني در مجراي خنککاري ايجاد نمايد.

انتقال حرارت موجب تبخير و توليد حباب در اين مبرد ميشود. در طول مدتي که حبابهاي کوچک بخار موجود در مخلوط با نقاط خنکتر مبرد تماس بر قرار ميکنند دوباره به صورت مايع در آمده و انتقال حرارت پايدار رخ ميدهد. اگر انتقال حرارت زياد باشد، اين حبابها مشمول فرآيند ميعان دوباره نشده و اين پديده موجب افزايش بيش از حد دماي موضعي ميشود.

فرآيند ميعانِ به کمک سرعت بالاي مبرد در کانالها و لولههاي خنککاري و جريان مغشوش در اين لولهها امکان پذير است. سرعت حدود 6 تا 24 متر بر ثانيه براي ناحيه گلوگاه، و 3 تا 10 متر بر ثانيه براي ساير نواحي کافي ميباشد. مقادير بيشتر مربوط به فشارهاي بسيار بالاي محفظه هستند.

به منظور سادگي بهتر است از روش لولهاي براي خنککاري بازيابي استفاده ميشود. جنس ماده لوله خنککننده ميتواند از مس يا آلياژ مس- نقره Narloy-A باشد تا هم شرايط انتقال حرارت، و هم استحکام مورد نياز را برآورده سازد. سطح مقطع لولههاي خنککننده در رژيم گلوگاه نازل کمينه شده و هر چه به طرف محفظه يا قسمت واگراي نازل پيش ميرود بزرگتر گرديده و به دو يا سه برابر مقدار سطح مقطع لولههاي گلوگاه ميرسد. همچنين به منظور کمينه نمودن تنشي که بر اثر بارهاي فشاري و تغيير شکل حرارتي رخ ميدهد، بايد ضخامت ديواره کمينه باشد. تعيين ضخامت ديواره لولهها تابعي از جريان جرمي مبرد، فشار آن، تنش، و جنس ديواره ميباشد. ملاحظات عملي از قبيل توليد، تعداد دفعات آزمايش قبل از پرتاب، تغيير شکل تحت بارهاي فشاري، گراديان دما و تولرانسهاي هندسي نيز بر انتخاب ضخامت ديواره موثر هستند.

اين لولهها همچون تسمههاي تقويتي از خم شدن ديواره و انحناء يافتن آن بر اثر فشار داخلي گاز در طول مدت کارکرد و يا ضربهي قوچ در طول روشن شدن جلوگيري به عمل ميآورند.

اگر خنککاري بازيابي براي خنک نگه داشتن دماي ديواره در شرايط دائم، کافي نباشد، لازم است دماي گاز در نزديکي ديوارههاي محفظه و نازل، توسط روشهاي زير کاهش داده شود.

- اصلاح الگوي انژکتورها به طوريکه يک لايه مرزي ضخيم غني از سوخت در سطح داخلي ديواره محفظه شکل گيرد. اين روش موجب مقداري افت در کارايي ميشود.

- استفاده از پوشش عايق اکسيد زيرکونيم در سمت داخلي محفظه احتراق و نازل [32و 35]

- افت فشار مسير خنککاري. حال که قطر لولهها بدست آمدند بايد افت فشار در آنها نيز تعيين شود. براي اين کار بايد طول هر کدام از لولهها تعيين شده و ضريب اصطکاک سيال در آن مشخص شود. افت فشار معمول حدود 10 تا 20 درصد فشار محفظه است. از ادبيات مکانيک سيالات ميتوان ضريب افت اصطکاک را 0.02 تخمين زد.