تکنیک های تولید قطعات كامپوزيتي

تکنیک های تولید قطعات كامپوزيت

روش های مختلفی جهت تولید قطعات كامپوزیتی پایه پلیمری وجود دارد.

لایه چینی دستی و پاششی كه شامل روش های :

1- تولید با قالب هستند و تیراژ دراین نوع تولید محدود است .

2- روش های تولید خاص پالتروژن ، پیچش الیاف و لایه نشانی پیوسته كه جهت تولید قطعات خاص مانند لوله ، پروفیل ، ورق وديگر موارد، مورد استفاده قرار می گیرند .

3-روش تولید قطعات صنعتی SMC ، BMC ، RTM مربوط به توليدات گرما سخت ها هستند .

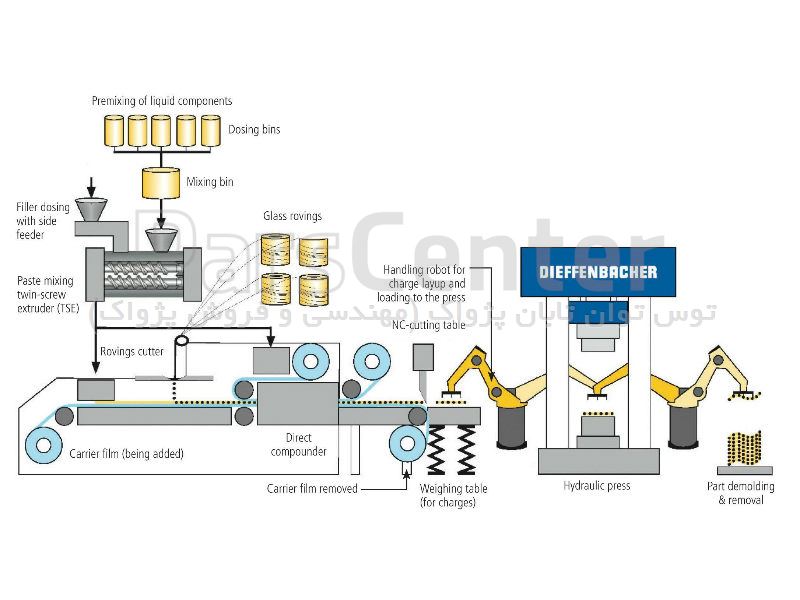

روش تولید SMC

Sheet Molding Compoundیا SMC تركیبی از خانواده گرما سخت های تقویت شده با الیاف شیشه بین است كه معمولا ً از پنج ماده اصلی زیر تشكیل شده است:

- رزین پلی استر غیر اشباع ویژه SMC كه دارای یك پیك گرمازا يي است.

- افزودنی جهت GT

- الیاف شیشه

- پر كننده (Filer)

فرآیند تولید قطعه SMC شامل سه مرحله است :

- تهیه ورق SMC

- تولید قطعه قالب گیری

- عملیات تكمیلی

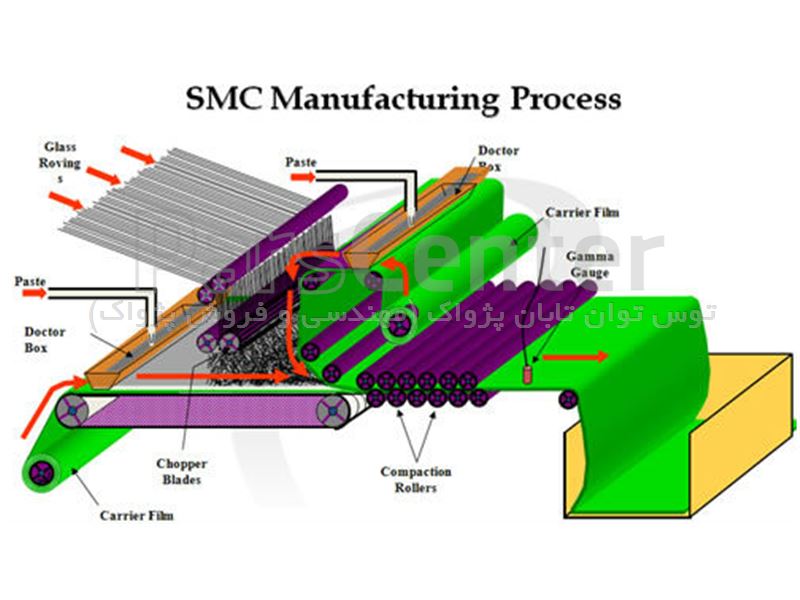

روش تهيه:

ابتدا مواد اولیه مطابق فرمول درون مخزن و با دور بالاي ميكسر مخلوط می شوند . پس از آن كه خمیر حاصله به ويسكوزيته مناسب رسید ، غلیظ كننده به آن اضافه می شود . خمیر حاصل به وسیله پمپ ، به دستگاه تولید ورق SMC منتقل و بر روی دو لایه فیلم پلی اتیلنی ، به عنوان فیلم حامل ریخته می شود . میزان خمیر به وسیله دو تیغه قابل تنظیم است . سپس الیاف شیشه به طول مناسب بریده شده و به صورت منظم بر روی خمیر ریخته می شود . لایه حاصل همراه با فیلم دیگر كه فقط شامل خمیر است و فاقد الیاف است تشكیل یك لایه را می دهند . پس از عبور از یك سری غلتك ، الیاف به صورت كامل با خمیر آغشته می شود ، سپس ورق بسته بندی می شود . پس از حدود سه الی پنج روز محصول آماده عملیات قالب گیری است . لایه های SMC برش خورده ، درون قالب گرم فولادی قرار می گیرند و پرس طی چند مرحله اعمال می شود . در نهایت ضمن عملیات پخت قطعه درون قالب محصول تولید می شود .

تجهیزات مورد نیاز عبارتند از : پرس هیدرولیك با قابلیت اعمال فشار در دو مرحله و قالب از جنس فولاد با قابلیت گرم شدن به وسیله الكتریسیته یا روغن .

روش SMC به طور گسترده ای در صنعت حمل و نقل(بدنه قطارهای سریع السیر ، قطعات كامیون و اتوبوس )، صنعت ساختمان(پانل های ساختمانی ، حمام آماده ، صندلی ، میز) و صنایع الكتریكی به كار می رود و علت استفاده از SMC در اين صنايع ، نارسانایی الكتریكی ، پایداری در حرارت بالا ، عدم نیاز به رنگ آمیزی ، مقاومت در برابر شرایط آب و هوایی ، مقاومت مكانیكی زیاد ، مقاومت شیمیایی ، پایداری ابعادی ، قابلیت بازیافت و آزادی عمل در طراحی است .

روش تولید BMC

Bulk Moulding Compound یا BMC تركیبی از خانواده گرما سخت های تقویت شده با الیاف شیشه است كه میزان الیاف در خمیر بین ده تا حداكثر بیست درصد است . فرآیند تولید قطعه BMC شامل سه مرحله است .

- تهیه خمیر BMC

- تولید قطعه قالب گیری

- عملیات تكمیلی .

روش تهيه:

ابتدا مواد اولیه مطابق فرمولاسیون درون مخزن و با دور بالا مخلوط می شوند پس از آن كه خمیر حاصله به ويسكوزيته مناسب رسید سپس به آن غلیظ كننده و الیاف شیشه به اضافه و مخلوط می شوند . خمیر حاصل درون فیلم پلی اتیلنی بسته بندی می شود و پس از حدود سه الی پنج روز ، محصول آماده عملیات قالب گیری است . تكه های BMC آماده درون قالب گرم فولادی قرار می گیرند و پرس طی دو مرحله اعمال می شود . در نهایت ضمن عملیات پخت درون قالب ، قطعه تولید می شود .

تجهیزات مورد نیاز عبارتند از :

پرس هیدرولیك با قابلیت اعمال فشار در دو مرحله و قالب از جنس فولاد با قابلیت گرم شدن بوسیله الكتریسیته یا روغن .

مزایای این روش عبارتند از :

-تولید در حجم زیاد

- امكان ساخت قطعات ساده و پیچیده

-هزینه بسیار كم نیروی انسانی به ازای واحد محصول

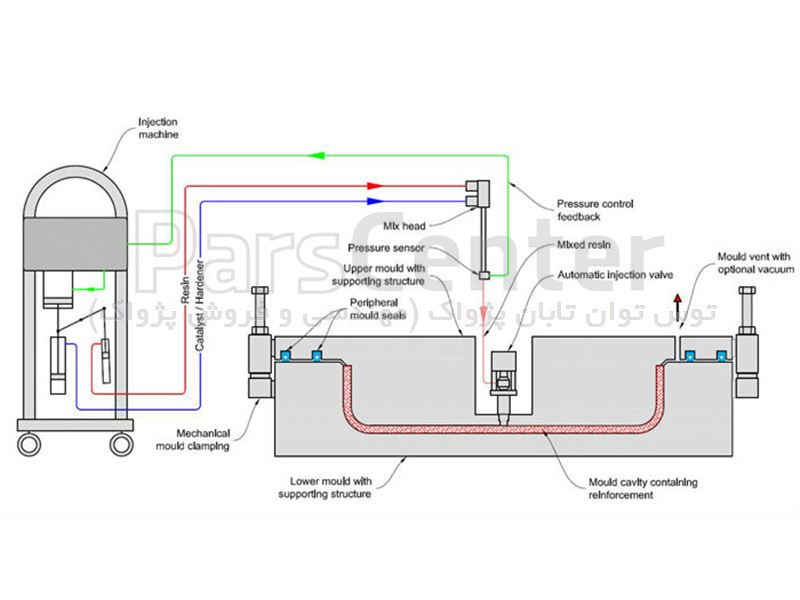

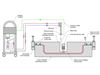

روش تولید RTM : Resin Transfer Moulding (RTM)

تزریق رزین به داخل یك قالب بسته:

تجهیزات مورد نیاز این روش عبارتند از :

ü قالب بسته معمولا ً از جنس كامپوزیت

ü دستگاه تزریق رزین

ü دستگاه خلأ

ü لوازم مناسب برش و یا شكل دهی

از مزایای روش RTM می توان به ساخت قطعات با ابعاد بزرگ، نیاز به سرمایه گذاری اولیه كم قالب و تجهیزات، قابلیت تولید قطعه با كیفیت سطحی بالا و مشخصات مكانیكی مناسب برد .

یكی از روش های متداول تولید قطعات كامپوزیتی روش قالبگیری با انتقال رزین (RTM) است RTMیك فرایند قالب بسته كم فشار است كه از طریق آن با به كارگیری پلیمرهای مایع گرماسخت تقویت شده با انواع گوناگون الیاف، قطعه ای با كیفیت بالا تولید می شود. معمولاً در این فرآیند پلیمرهایی از خانواده اپوكسی، وینیل استر، پلی استر یا فنلیك و تقویت كننده الیاف شیشه استفاده میشوند. سایر تقویت كننده ها از جمله الیاف كربن، آرامید یا الیاف سنتزی به تنهایی یا در تركیب با یكدیگر برای كاربرد در شرایط دشوارتر به كار گرفته می شوند.

نوع زمینه پلیمری و تقویت كننده، عامل تعیین كننده جنس قالب و كارایی آن از نظر مكانیكی و سطحی است. علاوه بر پلیمر و تقویت كننده، میتوان برای افزایش دیرسوزی، مدول خمشی و كیفیت سطح نهایی از پركننده های معدنی نیز استفاده كرد.

در این فرایند تقویت كننده ها به صورت پارچه بافته، الیاف سوزنی و... به شكل خشك درون قالب قرار داده می شوند. این الیاف یا قبلاً به شكل دقیق قالب تهیه می شوند ویا در حین فرایند چیدن آنها در قالب، با دست شكل داده می شوند. بعد از قرار دادن الیاف درون قالب، یك رزین كه از پیش با كاتالیزور مخلوط شده است به درون قالب بسته تزریق شده و الیاف را در بر می گیرد.

برتری ذاتی فرایند RTM تزریق رزین با فشار كم است و دیگر برتری های این روش در مقایسه با فرایندهای قالب باز عبارتند از:

كمتر بودن میزان انتشار گازها و بخارات ناشی از پلیمریزاسیون یا پخت رزین

شرایط كاری بهتر

پایداری ابعاد بیشتر قطعات تولیدی

كیفیت خوب هردو سطح قطعه تولیدی

فرایند تولید سریعتر.

روش توليد پالتروژن

پالتروژن از جمله روشهای سریع در تولید کامپوزیت های تقویت شده با الیاف پیوسته میباشد که به کمک آن میتوان انواع پروفیلهاي کامپوزیتی را با سرعت بالا تولید نمود

محصولات تولیدی به این روش دارای استحکام بالا، وزن کم و عمر طولانی به ویژه در محیطهای شیمیایی میباشند

در این فرایند، الیاف پیوسته به صورت الیاف بلند، پارچه بافته شده و پارچه الیاف کوتاه از داخل حمام حاوی رزین عبور کرده و آغشته به رزین میشود. پس از خروج ازحمام، الیاف به قالبی گرم هدایت شده(معمولاً فولادی )و در داخل قالب محصول شکل نهایی را به خود میگیرد. عملیات سخت شدن و پخت نیز در داخل قالب صورت میپذیرد. پس از خروج از قالب، محصول در حالت پیوسته، سرد شده و سپس مراحل برش و پرداخت کاری با توجه به نياز، انجام میشود. به این ترتیب محصول نهایی بدون نیاز به انجام عملیات دیگری آماده عرضه به بازار میباشد.

بالا بودن سرعت و استفاده از تجهیزات ساده و ارزان و وابستگی کم به نیروی انسانی سبب پایین آمدن هزینه، در تولید محصول نسبت به سایر روشهای ساخت شده است و به علت فرایند پیوسته ای که در تولید قطعات به روش پالتروژن وجود دارد، قطعات تولیدي محدودیت طولی ندارند.

استفاده از محصولات پالتروژنی میتواند در صنعت نفت، صنایع دریایی و حمل و نقل و غيره کاربرد فراوانی داشته باشد

لازم به توضيح است انواع الياف شيشه مصرفي در صنايع فايبر گلاس مختلف مي باشند كه به سه دسته سوزني، رشته اي، و پارچه اي تقسيم مي شوند كه با توجه به نياز و شرايط مورد نظر مصرف مي شوند.و انواع پارچه اي نيز خودشان بر اساس بافت به چند دسته تقسيم مي شوند.

انواع پارچه اي:

انواع خاصي از الياف نيز وجود دارد كه با نام الياف كربن ناميده مي شوند و تركيب آنها با رزين ايجاد ورقهايي به نام فيبر كربن را مي دهند كه استفاده از اين نوع خاص با توجه به وزن بسيار پايين آن و مقاومت در برابر فشار ،حرارت و ... كه بسيار بالاتر از فايبر گلاس مي باشد موجب افزايش روز افزون استفاده از آن در صنايع خودرو سازي و هوافضا شده است .

منبع :

| ۱۳۹۲/۰۹/۲۰ www.farapol.com صنایع شیمیایی فراپل |