چربی گیر DAF

در واقع این نوع چربیگیر جهت حذف روغنهای آزاد و محلول به کار می رود. در سيستمDAF، هوا تحت فشار چند اتمسفر در فاضلاب حل ميشود؛ سپس فشار تا حد فشار اتمسفر كاهش مييابد. كل جريان به مدت چند دقيقه در يك مخزن تحت فشار باقي ميماند تا فرصت براي حلشدن هوا تأمين شود؛ سپس جريان تحت فشار از ميان يك شير فشارشكن عبور کرده و به مخزن شناورسازي، جايي كه هوا به صورت حبابهاي كوچك از ميان كل حجم مايع خارج ميشود، راه مييابد.

تئوری شناورسازی (Flotation) :

اساس جداسازی در عمل شناوری اختلاف بین دانسیته مجموعه حباب ها ، ذرات روغن و ذرات ریز جامد متصل به آن و دانسیته آب میباشد. از آنجائیکه این مجموعه دارای دانسیته کمتری نسبت به بستری است که در آن غوطه ورند، به سطح آب صعود میکند.جداسازی ذرات به وسیله شناورسازی از همان قوانین ته نشینی ولی در جهت معکوس پیروی میکند.

روابط حاکم بر شناورسازی با هوا، در جریان آرام همانند کلیه روشهای جداسازی ثقلی از قانون استوکس پیروی میکنند.

افزایش سرعت صعود توده روغن و یا مواد جامد به دلیل کاهش دانسیته موثر آنها میباشد که این عمل توسط اتصال حباب های هوا بر سطح ذرات و یا داخل شدن آنها به داخل لختهها صورت میگیرد. فرآیند فوق طی مراحل زیر انجام می پذیرد:

1. بوجود آوردن حباب های هوا در داخل پساب

2. برخورد بین حباب های هوا و ذرات جامد یا ذرات روغن

3. اتصال حباب های ریز به سطح مواد معلق و یا ذرات روغن و چربی

4.برخورد ذرات روغن حباب دار با یکدیگر و تشکیل توده ای از آنها

5.بدام انداختن حباب های بیشتر گاز در داخل توده ها

6.حرکت صعودی به طرف بالا

جداکننده چربی با شناورسازی توسط هوا (Air Flotation):

در این روش جداسازی (AF) از طریق وارد کردن حباب های ریز گاز (معمولا هوا) به داخل فاز مایع صورت می پذیرد. حباب های هوا به ذرات جامد می چسبند و نیروی شناوری مجموعه ذره و حباب های گاز به قدری زیاد است که سبب صعود ذره به سطح میشود، بدین ترتیب میتوان ذراتی را که چگالی آنها از مایع بیشتر است را نیز به صعود به سطح واداشت. صعود ذرات با چگالی کمتر از مایع (مانند روغن محلول در آب) را نیز می توان با این عمل تسهیل کرد.

از حباب های گاز یا هوا به منظور جداسازی ذرات معدنی و نیز در تصفیه پساب های حاوی روغن به طور گسترده ای استفاده شده است. به طور کلی فرایند شناورسازی از چهار مرحله اساسی تشکیل می شود:

1. تولید حباب در پساب روغنی

2. برخورد بین حباب های گاز و قطرات روغن شناور در آب

3. چسبیدن ذرات روغن به حباب های گاز

4.صعود مجموعه هوا و روغن به سطح آب یعنی جائیکه روغن ( و نیز ذرات جامد معلق همراه آن) جمع آوری می شوند.

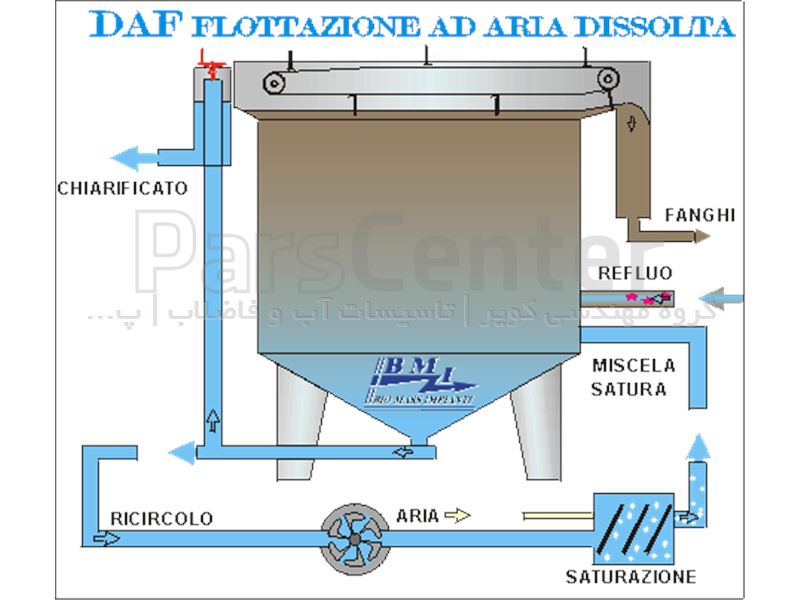

شناور سازی با هوای محلول DAF یا Dissolved Air Flotation :

واحد شناورسازی با هوای محلول(DAF) معمولا در تصفیه خانهها و کارخانجات بعد از یک واحد CPI و یا API قرار میگیرد و یا به وسیله مواد شیمیایی (معمولا پلیمرها یا منعقد کننده ها و یا هر دو) و شناور سازی، روغن های امولیسیونی را می زداید.

یک سیستم DAF به طور معمول دارای قسمتهای پمپ فشار، سیستم تزریق هوا، مخزن اشباعسازی، رگلاتور فشار(شیرفشارشکن)، مخزن شناورسازی (دارای پخش کننده جریان ورودی) و سیستم افزایش مواد شیمیایی میباشد.

در یک سیستم DAF جهت اشباع سازی پساب از هوا آن را تحت فشار قرار میدهند. تحت فشار قراردادن پساب به سه روش صورت میگیرد

الف-تحت فشار قراردادن کل جریان:

در این سیستم تمام پساب خام ورودی تحت فشار قرار گرفته و از هوا اشباع میشود. در طرز این عمل نسبت به دو روش دیگر، بیشترین مقدار هوا حل می شود و نتیجه آن بیشترین احتمال اتصال مناسب بین ذرات و حباب های هواست، اما در اثر این عمل به دلیل نیاز به سیستمهای اشباع سازی بزرگتر احتمال شکستن لختهها، در اثر عملکرد پمپ و همچنین کاهش فشار بیشتر میشود.

ب-تحت فشار قراردادن قسمتی از جریان:

در این سیستم قسمتی از پساب خام ورودی به طرف سیستم تحت فشار منحرف میگردد. از مزایای اصلی این سیستم، می توان کاهش دادن بهای پمپاژ، ظرفیت بیشتر سیستم در حمل جریان لخته سازی و کاهش شکستن لخته ها را نام برد. عیب رایج این سیستم و سیستم اول، قیچی شدن لخته ها و یا امولیسیونی شدن روغن در هنگامی است که جریان ورودی دچار کاهش فشار میشود. در فشار های یکسان، مقدار هوای حل شده در این سیستم نسبت به تحت فشار قراردادن کل جریان به دلیل شدت جریان کمتر پساب کمتر می باشد

ج-تحت فشار قراردادن جریان برگشتی:

دراین سیستم 20تا 50 درصد پساب تصفیه شده به سیستم تحت فشار برگردانده می شود، بنابراین از شکسته شدن لخته ها و یا امولیسیون مجدد روغن در جریان ورودی اجتناب می شود. اگر نخواهیم که بار هیدرولیکی (براساس شدت جریان ورودی) تغییر کند به دلیل اضافه شدن جریان برگشتی به کل جریان مجبور به بکارگیری بستر شناورسازی بزرگتری هستیم. بیشتر سیستم های DAF براساس تحت فشار قراردادن 20 تا 50 درصد جریان برگشتی، طراحی میگردند.

مزایای روش شناور سازی DAF نسبت به سایر روش های حذف روغن و چربی :

1. به زمان ماند کمتری نیاز دارد،در نتیجه هزینه ساخت آن پایین تر است.

2. به کمک این فرآیند هم میتوان مواد قابل ته نشینی و هم مواد سبک را جدا سازی کرد.

3. در اکثر موارد غلظت مواد شناور شده بیشتر از مواد تهنشین شده است که در نتیجه به راحتی قابل جمع آوری است.

4. امکان تولید بوی نامطبوع در این روش بسیار کمتر است.

5. امکان کاهش BOD و تثبیت واقعی مواد بیشتر است.

6. راندمان حذف TSS و BOD به روش شناور سازی به ترتیب50-90 و 60 -85 درصد میباشد.