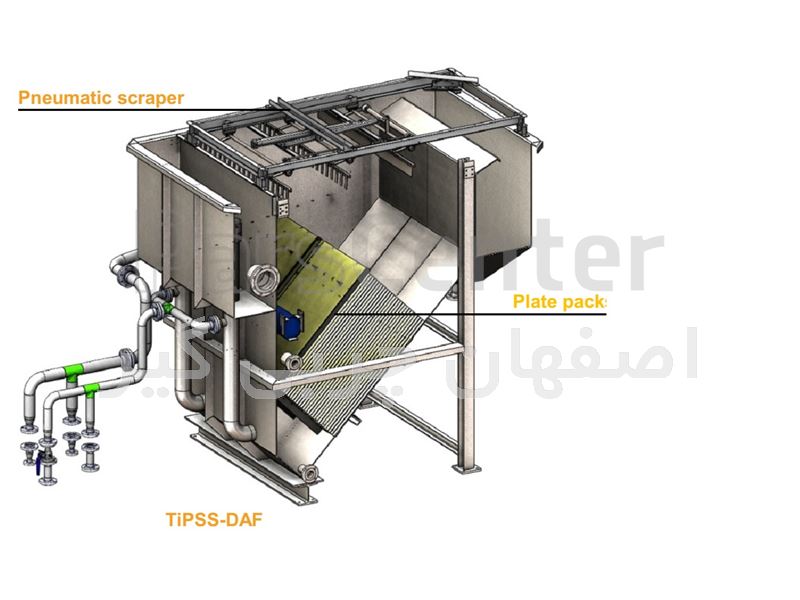

سیستم چربی گر اتوماتیک DAF

در چربی گیر ها به روش (DAF)جداسازی از طریق وارد کردن حبابهای ریز گاز (معمولاً هوا)به داخل فاز مایع صورت میپذیرد. حبابهای هوا به ذرات جامد میچسبند و نیروی شناوری مجموعه ذره و حبابهای گاز بقدری زیادی است که سبب صعود ذره به سطح میشود، صعود ذرات با چگالی کمتر از مایع (مانند روغن محلول در آب) را نیز میتوان با این عمل تسهیل کرد.

مشخصات

- شرکت سازنده :

- آبسان سازه آپادانا

- کشور سازنده :

- ایران

قیمت محصول

- قیت همکار / عمده فروشی :

- استعلام قیمت

توضیحات محصول

چربی گیر DAF

چربیگیر (جدا کننده های چربی) بهمراه هوای محلول DAF

تصفیه روغن و گریس،چربی گیری

Dessolved Air Flotation

در چربی گیر ها به روش (DAF)جداسازی از طریق وارد کردن حبابهای ریز گاز (معمولاً هوا)به داخل فاز مایع صورت میپذیرد. حبابهای هوا به ذرات جامد میچسبند و نیروی شناوری مجموعه ذره و حبابهای گاز بقدری زیادی است که سبب صعود ذره به سطح میشود، بدین ترتیب میتوان ذراتی را که چگالی آنها از مایع بیشتر است را نیز به صعود به سطح واداشت. صعود ذرات با چگالی کمتر از مایع (مانند روغن محلول در آب) را نیز میتوان با این عمل تسهیل کرد.

استفاده از حبابهای گاز یا هوا به منظور جداسازی ذرات معدنی و نیز در تصفیه پساب حاوی روغن بطور گستردهای استفاده شده است. بطور کلی فرآیند شناورسازی (در چربی گیر ) از چهار مرحله اساسی تشکیل میشود:

1- تولید حباب (Bubble) در پساب روغنی.

2- برخورد بین حبابهای گاز و قطرات روغن شناور در آب .

3- چسبیدن ذرات روغن به حبابهای گاز.

4-صعود مجموعه هوا- روغن به سطح آب یعنی جائیکه روغن (و نیز ذرات جامد معلق همراه آن) از آنجا جمعآوری میشوند.

* یک سیستم DAF بطور معمول دارای قسمتهای زیر است:

پمپ فشار، سیستم تزریق هوا، مخزن اشباع سازی، رگولاتور فشار (شیرفشارشکن)و مخزن شناورسازی (دارای پخش کننده جریان ورودی)

* روشهای مختلف اشباع سازی

در سیستم چربی گیری DAF جهت اشباع سازی پساب از هوا آنرا تحت فشار قرار میدهند. تحت فشار قرار دادن پساب به سه روش صورت میگیرد :

1- تحت فشار قرار دادن کل جریان: در این سیستم ( چربی گیر ) تمام پساب خام ورودی تحت فشار قرار گرفته و از هوا اشباع میشود. در این طرز عمل نسبت به دو روش دیگر بیشترین مقدار هوا حل میشود و نتیجه آن بیشترین احتمال اتصال مناسب بین ذرات و حبابهای هواست. اما در اثر این عمل بدلیل نیاز به سیستمهای اشباع سازی بزرگتر احتمال شکستن لختهها، در اثر عملکرد پمپ و همچنین هنگام کاهش فشار بیشتر میشود.

2- تحت فشار قرار دادن قسمتی از جریان: در این سیستم ( چربی گیر ) قسمتی از پساب خام ورودی به طرف سیستم تحت فشار منحرف میگردد. از میان مزایای اصلی این سیستم میتوان کاهش دادن بهای پمپاژ، ظرفیت بیشتر سیستم در حمل جریان لخته سازی و کاهش شکستن لختهها را نام برد. عیب رایج این سیستم و سیستم اول، قیچی شدن لختهها و یا امولسیونی شدن روغن در هنگامی است که جریان ورودی دچار کاهش فشار میشود. در فشارهای یکسان، مقدار هوای حل شده در این سیستم نسبت به تحت فشار قرار دادن کل جریان بدلیل شدت جریان کمتر پساب کمتر میباشد.

3- تحت فشار قرار دادن جریان برگشتی: در این سیستم ( چربی گیر )20 تا 50 درصد پساب تصفیه شده به سیستم تحت فشار برگردانده میشود بنابراین از شکسته شدن لختهها و یا امولسیون مجدد روغن در جریان ورودی اجتناب میشود. اگر نخواهیم که بار هیدرولیکی (بر اساس شدت جریان ورودی) تغییر کند بدلیل اضافه شدن جریان برگشتی به کل جریان مجبور به بکارگیری بستر شناورسازی بزرگتری هستیم.

بدلیل اینکه فشار پیشنهادی برای سیستم اشباع کننده در مراجع مختلف متفاوت میباشد لازم است تا مقایسه ای بین این فشارها و فشارهای واقعی بکارگرفته شده در صنایع مختف انجام شود. بررسیها حاکی از بکار بردن فشار 40 الی 15 پاند بر اینچ مربع در صنایع مختلف و فشار میانگین 56 پاند بر اینچ مربع میباشد.

در بررسیهای مشابه انجام شده، میزان جریان برگشتی بین 25 تا 58 درصد و بطور متوسط برابر با 37 درصد گزارش شده است.

تلفن:09103592006