نقش رطوبت هوای فشرده در هزینه های بالای تعمیر و نگهداری سیستم های پنوماتیک

دمای نقطه شبنم هوای فشرده

در تمامی صنایع که از نیروی هوای فشرده در سیستم پنوماتیک استفاده می نمایند رطوبت هوای فشرده از اهمیت بسیار بالایی برخوردار می باشد.از این رو شرکت کاتی صنعت به همراه کارشناسان مجرب در این زمینه با سالها تجربه آماده ارائه مشاوره جهت نصب و راه اندازی این نوع از سنسورها برروی سیستم های فشرده می باشد.

بهینه سازی مصرف انرژی در سیستم هوای فشرده

در صنایع مختلف که از انرژی هوای فشرده استفاده میکنند تقریبا 85 درصد از انرژی مصرف شده سیستم هوای فشرده به صورت انرژی حرارتی هدر می رود.احتمال نشتی در بسیاری از نقاط وجوددارد همانند:

- شیرهای برقی

- رگولاتورها

- نقاط اتصال رزوه شده

- اتصالات شلنگ لاستیک

- واشرهای اتصالی و …

- در تجهیزات قدیمی پنوماتیک

هزینه نشتی برای صنایع بسیار بزرگ و نامرئی می باشد؛این امر می تواند منجر به مصرف انرژی بیشتر جهت جبران کاهش فشار گردد.همچنین باعث اختلال در عملکرد سیستم می شود.این اتلاف انرژی معمولا تولید انرژی هوای فشرده را هزینه بر و قیمت تمام شده سیستم را افزایش می دهد.

جهت کنترل و کاهش مصرف راهکارهای بسیار مناسب و مقرون به صرفه ای وجود دارد که در ذیل به برخی از آنها اشاره می گردد.در این راستا می بایست از یک فرآیند مناسب پیروی کرده و سیستم را طبق یک منطق درست مانیتورینگ کنترل و بهینه سازی نمود.

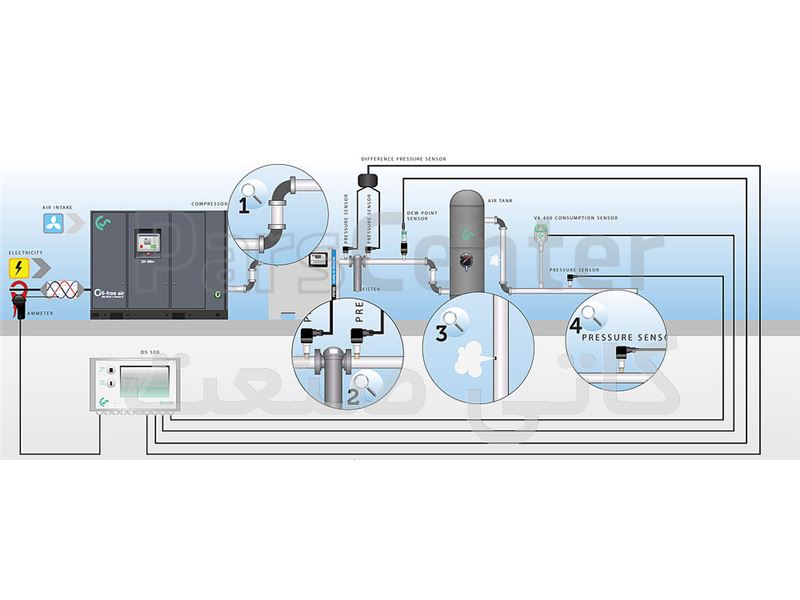

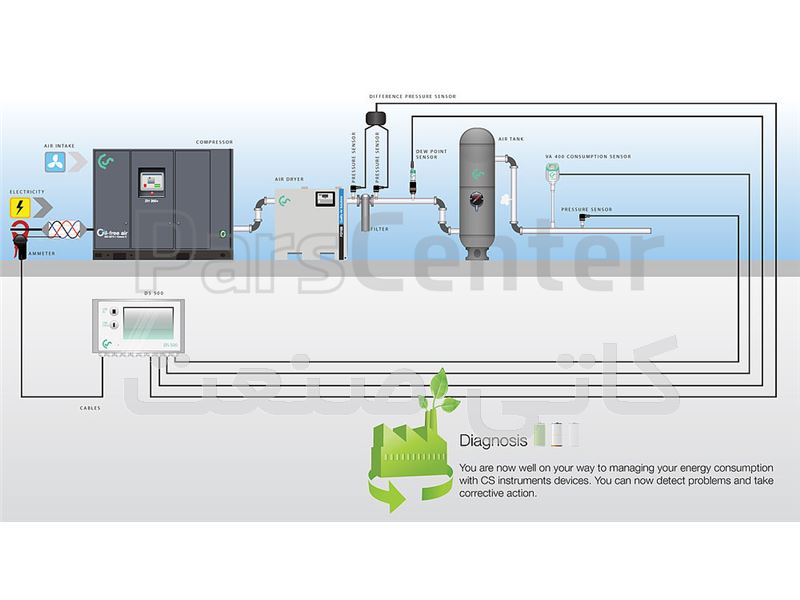

شماتیک سیستم هوای فشرده کارخانه:

Compressed air plant diagram

- توزیع متناسب نیاز مصرف کنندگان هوای فشرده

- CM یا پایش وضعیت آنلاین

- مانیتورینگ

- کاهش نشت (در لوله ها و تجهیزات)

- دریچه تخلیه میعانات الکترونیکی (ECDTs)

- کاهش دمای هوای ورودی

- به حداکثر رساندن فشار مجاز نقطه شبنم در مکش هوا

- بهینه سازی کمپرسور برای سازگار شدن با بار خود

- اندازه مناسب لوله

- بازیابی( ریکاوری) گرما

- نصب و راه اندازی اینورتر یا همان درایوهایی با سرعت قابل تنظیم (ASDS)-(VFD )

1- توزیع متناسب نیاز مصرف کنندگان هوای فشرده

با توجه به میزان دقیق مصرف کنندگان هوای فشرده و توزیع متناسب با نیاز آنها می توان از اعمال فشار بیش از حد نیاز سیستم ها جلوگیری و در نتیجه کاهش مصرف انرژی در تامین این فشار را ایجاد نمود.این امر توسط سنسورهای فشار و شیرهای کنترل پذیر امکان پذیر می باشد.

2- CMیا پایش وضعیت آنلاین

با تعمیر و نگهداری مناسب و بموقع و همچنین با راه اندازی سیستم بروز CM یا پایش وضعیت آنلاین سیستم های دوار و هوای فشرده می توان از نشت سیستم جلوگیری نمود،از افزایش دمای نا خواسته جلوگیری نمود،میزان رطوبت را کاهش داد،توزیع مناسب فشار در سیستم های متنوع مصرف کننده هوای فشرده را کنترل نمودو در نتیجه با این کار در مصرف انرژی صرفه جویی نماییم.

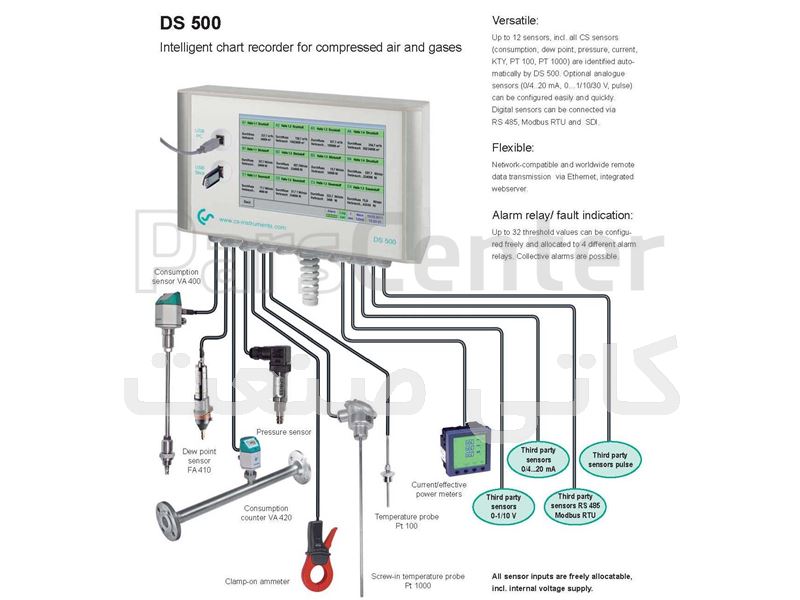

3- مانیتورینگ( نظارت)

با نظارت بر استفاده از ابزار و تجهیزات در شرایط مناسب،می توان هزینه های تعمیر و نگهداری را کاهش داد،که از دستگاههایی در این زمینه میتوان استفاده نمودکه پارامترهای زیر را اندازه گیری می کنند:

- فشار سنج در هر گیرنده و یا خط شاخه اصلی و فشار سنج تفاضلی در سراسر خشک کن ها، فیلترها، و غیره.

- دما سنج در تمامی کمپرسور ها و سیستم های خنک کننده آنها برای تشخیص میزان آلودگی در حال افزایش.

- فلومترهوای فشرده، برای اندازه گیری مقدار هوای استفاده شده

- اندازه گیری دمای نقطه شبنم، برای نظارت بر اثربخشی خشک کن های هوا و کاهش هزینه و دفعات تعمیرات سیستم پنوماتیک که ناشی از افزایش دمای نقطه شبنم و همچنین رطوبت می باشد.

- اندازه گیری هر کیلووات ساعت و هر ساعت از اجرا بر روی درایو کمپرسور.

Air-compressor monitoring system

4- کاهش نشت (در لوله ها و تجهیزات)

در یک سیستم هوای فشرده نشت همیشه منجر به افزایش هزینه های تولید و انتقال هوای فشرده و همچنین هزینه های تعمیر و نگهداری آن می شود. شایع ترین مناطق برای نشت عبارتند از:

- اتصالات لوله ها

- لوله ها

- دریچه های میعانات

- کوپلینگ ها

- شیلنگ ها

- اتصالات

- تنظیم کننده های فشار

- دریچه های توقف

- محل درزگیری و مهر و موم کردن اتصالات رزوه شده

توجه

وصل نمودن سریع اتصالات ، همیشه می تواند باعث بروز نشتی گردد و باید از آن اجتناب کرد.

افزون بر افزایش مصرف انرژی، نشتی می تواند باعث ایجادخرابی در سیستم های پنوماتیک / کارآیی کمتر تجهیزات و اثر نامطلوب بر تولید، کوتاه شدن عمر تجهیزات و منجر به نیاز بیشتر برای تعمیر و نگهداری و افزایش خرابی برنامه ریزی نشده شود.

یک سیستم هوای فشرده معمولی که به خوبی نگهداری تعمیرات و در سطحی بالاتر CM یا پایش وضعیت آنلاین نشده ، معمولا می تواند دارای بین 20 تا 50 درصد از کل ظرفیت تولید هوای فشرده را نشتی داشته باشد

” تعمیر و نگهداری مداوم و پایش وضعیت آنلاین و جلوگیری از نشت می تواند این عدد را گاهی اوقات به کمتر از 10٪ نیز کاهش دهد.

آمار و ارقام مشابه توسط کرگل و همکاران (2000) نقل شده است.

به طور کلی، کاهش 20 درصدی مصرف انرژی سالانه،در سیستم های هوای فشرده، برای تثبیت میزان نشتی پیش بینی شده است

(Radgen & Blaustein, 2001)

یک راه ساده برای تشخیص نشتی های بزرگ، بکارگیری آب و صابون در مناطق مشکوک به نشت است.

بهترین راه، استفاده از یک آشکارساز آکوستیک مافوق صوت است(نشتی سنج مدل LD 400 از کمپانی CS-INSTRUMENTS GMBH & Co KG)) که می تواند صداهای خش خش با فرکانس بالا را که با نشت هوا مرتبط است تشخیص دهد.

Air compress system pipework and valve

5- دریچه های تخلیه میعانات الکترونیکی (ECDTs)

در سیستم های به روز هوای فشرده ی دنیا تخلیه اتوماتیک میعانات گازی سیستم که توسط سنسورهای تشخیص میعنات که اقلب از انواع خازنی و در کیفیت و کارایی بسیار بالاتر سنسورهای ویبرونیک می باشند تشخیص داده شده و طی فرمان الکتریکی و الکترونیکی به کنترل مرکزی سیستم و تخلیه بموقع میعانات به ماندگاری تجهیزات و سیستم های نگه داری هوای فشرده و درایرها کمک بسزایی میکند.

راه حل این کار نصب تله های ابگیر برودتی و نصب شیر های تخلیه فرمان پذیر است تا از نشت دایمی باد برای جلوگیری از جمع شدن اب در منابع هوای فشرده جلوگیری کرد.

دریچه های تخلیه میعانات الکترونیکی (ECDTs) قابلیت اطمینان بهبود یافته ای را پیشنهاد می کنند که بسیار کارآمد بوده و تقریبا هیچ هوایی در زمان بازگشت میعانات، به هدر نمی رود.

دوره بازپرداخت، به مقدار نشتی کاهش یافته بستگی دارد و توسط فشار، ساعت های عملیات، اندازه فیزیکی نشت و هزینه های برق تعیین می شود.

Air compressor automatic drain valve

6- کاهش دمای هوای ورودی

کاهش دمای هوای ورودی ، میزان انرژی استفاده شده توسط کمپرسور را کاهش می دهد. در بسیاری از کارخانه ها، امکان کاهش دمای این هوای ورودی، از طریق در نظر گرفتن مکش در خارج از ساختمان، وجود دارد. ورود هوای تازه ، بسته به محل ورودی هوای کمپرسور، دارای یک زمان تاخیر (تا 5 سال) در جبران هزینه ها می باشد.

به عنوان یک قاعده تخمینی، هر C °3 کاهش دما، باعث صرفه جویی1٪ درصدی در استفاده از انرژی های کمپرسور خواهد شد (CADDET,1997; Parekh, 2000).

7- به حداکثر رساندن فشار مجاز نقطه شبنم در مکش هوا

می بایست در انتخاب درایر ها دقت بسیاری اعمال کرد.درایری را انتخاب کنید که دارای حداکثر فشار مجاز نقطه شبنم و بهترین بهره وری است. یک حساب سرانگشتی این است که عامل های (مواد رطوبت گیر) خشک کننده در خشک کن ها ، 7تا 14٪ و خشک کن های یخچالی 1 تا 2 درصد از کل انرژی کمپرسور را مصرف می کنند.

استفاده از یک خشک کن با یک نقطه شبنم شناور را در نظر بگیرید.

توجه داشته باشید که زمانی که خطوط پنوماتیک در معرض شرایط انجماد قرار می گیرند ،خشک کن های یخچالی را نبابد بعنوان یک گزینه ( راهکار) در نظر گرفت.

چپ: خشک کن فشرده خشک کن هوا. راست: یخچال فشرده خشک کن هوا

8- بهینه سازی کمپرسور برای سازگار شدن با بار خود

کارخانجات، بدلیل حاشیه ایمنی و یا پیش بینی ظرفیت های اضافی در آینده ، تمایل دارند تجهیزاتی بزرگتر از آنچه مورد نیاز است، خریداری کنند که در واقع درست است، اما با توجه به این واقعیت که کمپرسورها انرژی بیشتری را در طول عملیات پارت لود بخشی از بار مورد نظرمصرف می کنند، این چیزی است که باید از آن اجتناب شود.

و راهکار بهتر این است که به جای انتخاب یک کمپرسور با ظرفیت بالا میتوان دو یا سه کمپرسور با ظرفیت های پایین تر خریداری نمود و با نصب اینورتر و تجهیزات اتوماسیون کمپرسور ها رو در زمان نیاز وارد شبکه کرد.

در واقع حجم هوای مورد نیاز شما همیشه در حال تامیین است با مدیریت درست و استاندارد کمپرسور ها توسط اینورتر و همچنین بالانس کمپرسورها در مواقع کاهش مصرف و یا افزایش آن.

برخی از کارخانجات،سیستم های مدولار با چندین کمپرسور کوچکتر را برای مطابقت با نیازهای هوای فشرده در یک مسیر مدولار، نصب کرده اند یا برای تنظیم سطح تولید با مصرف از یکاینورتر فرکانس متغیر (VFD ) استفاده میکنند.برای نصب و اجرای سیستم های پارالل و انرژی سیوینگ در کاربرد سیستم های هوای فشرده میتوانید با مهندسین گروه کاتی صنعت تماس حاصل فرمایید.

در برخی موارد، فشار مورد نیاز بسیار پایین است که در این حالت ، می توان از یک دمنده به جای یک کمپرسور برای برطرف نمودن نیاز استفاده نمود. که اجازه می دهد مقدار قابل توجهی از انرژی صرفه جویی شود زیرا یک دمنده تنها به بخش کوچکی از مقدار قدرتی که توسط کمپرسور مورد نیاز است، نیاز خواهد داشت.

سیستم پارالل و اتوماسیون تنظیم فشار در خط

9- اندازه مناسب لوله

لوله ها باید به منظور عملکرد مطلوب و یا سایز بندی ( اندازه گذاری) مجدد برای مطابقت با سیستم کمپرسور، به درستی سایز بندی و بکار گرفته شوند.اندازه نامناسب لوله می تواند باعث کاهش فشار، افزایش نشت و افزایش هزینه های تولید شود.

افزایش قطر لوله معمولا مصرف انرژی سالانه کمپرسور را بمیزان 3 درصد کاهش می دهد.

افزایش قطر لوله معمولا مصرف انرژی سالانه کمپرسور را بمیزان 3 درصد کاهش می دهد

10- بازیابی(ریکاوری) گرما

بیش از 85٪ ازانرژی الکتریکی استفاده شده توسط کمپرسور هوای فشرده صنعتی، به گرما تبدیل می شود.

یک کمپرسور 150 اسب بخاری می تواند حرارتی معادل با یک هیتر مقاومت الکتریکی 90 کیلو واتی و یا یک دستگاه گرم کننده گاز طبیعی با MJ/H 422 در هنگام کار را ایجاد کند.

برای محاسبه دقیق تر و تبدیل واحد های مورد نیاز میتوانید به سایت های تبدیل واحد مراجعه فرمایید.

یک واحد بازیابی حرارت می تواند 50 تا 90 درصد از انرژی حرارتی موجود برای گرم کردن فضا، حرارت فرآیند صنعتی، گرم کردن آب ، ساختن گرمایش هوا، دمای پیش گرمایش آب دیگ بخار، خشک کردن صنعتی ، فرآیندهای پاک سازی صنعتی ، پمپ های حرارتی، لوندرس یا مخازن هوایی کشیده شده برای مشعل نفت را بهبود بخشد.

با داشتن کمپرسور بزرگ آب سرد ، بهبود بازده بین 50 تا 60 درصد معمول است.

در زمان استفاده برای گرمایش فضا، مقدار حرارت بازیافت شده، تا 20٪ از انرژی سالانه مورد استفاده در سیستم های هوای فشرده است.

(جبران هزینه معمولا کمتر از یک سال است)

در برخی موارد، هوای فشرده، در خشک کن های یخچالی ، به طور قابل توجهی تا دمای زیر نقطه شبنم خود سرد می شود تا بخار آب موجود در هوا را متراکم و حذف کند.

گرمای تلف شده ناشی از این افتر کولرها، قابلیت احیای مجدد و استفاده برای گرمایش فضا، گرمایش آب خوراک و یا حرارت مربوط به فرایند را دارد.

11- نصب و راه اندازی اینورتر های فرکانس متغیر (ASDS) یا (VFD)

هنگامی که تغییرات زیادی در دمای بار و یا دمای محیط وجود دارد، نوسانات زیادی در بار کمپرسور و در بهره وری از آن وجود خواهد داشت.در این موارد ، نصب اینورتر های فرکانس متغیر ممکن است در دوره باز پرداخت قابل توجه، نتیجه دهد.

تجربه مکتوب و قابل استناد کاتی صنعت در نصب حد اقل 50 عدد اینورتر های فرکانس متغیر در سیستم های کمپرسور دوار (کمپرسور هوای فشرده/کمپرسور سیستم های برودتی/کمپرسور سیستم های CNG)، توانسته به میزان 25% تا 55% در مصرف سالانه انرژی سیستم هوای فشرده صرفه جویی کند.

کمپرسور هوا با سرعت قابل تنظیم درایو