سیستم پنوماتیک و اجزای تشکیل دهنده آن و بهینه سازی مصرف در آن

بهینه سازی سیستم پنوماتیک و هوای فشردهمصرف انرژی در کمپرسورها:

کمپرسورهای هوا در بسیاری از صنایع برای تامین هوای فشرده مورد نیاز فرآیند، تجهیزات پنوماتیکی و .... مورد استفاده قرار می گیرند. فقط 10 تا 50 درصد انرژی ورودی به کمپرسور در محل مصرف کننده به انرژی مفید تبدیل می شود (راندمان هوایی) و 50 تا 90 درصد انرژی ورودی به صورت تلفات حرارتی، تلفات انتقال، آلودگی صوتی و ... از بین می رود.

شکل زیر هزینه های مربوط به کمپرسور، از سرمایه گذاری ابتدایی تا انتهای زمان استفاده از کمپرسور را نمایش داده است. چنانچه ملاحظه می شود 50 درصد هزینه های مربوط به کمپرسور، هزینه مصرف انرژی می باشد و باقی هزینه مربوط به سرمایه گذاری اولیه و نگهداری کمپرسور می باشد. همانطور که در شکل مشاهده می کنید حدود 25 الی 30 درصد با بهینه سازی کمپرسور و استفاده از تجهیزات جانبی ذخیره سازی انرژی صورت گرفته است.

برای داشتن بازدهی مناسب سیستم باید عواملی که سبب پایین آمدن بازده سیستم می شود را بشناسیم و سعی در کاهش این عوامل کنیم.

عوامل پایین آورنده بازده سیستم هوای فشرده:

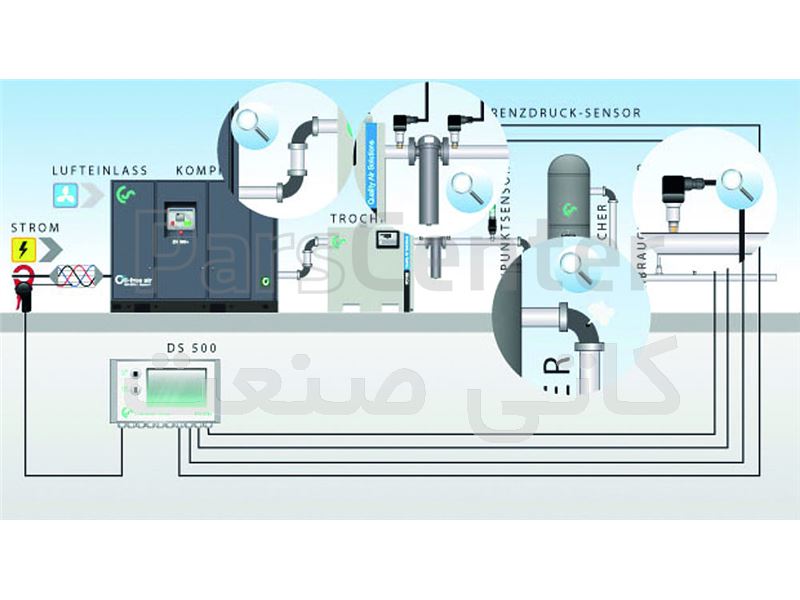

معمولا هوای فشرده در یک سیستم مرکزی تولید شده و برای کاربردهای مختلف به مکان های مورد نیاز انتقال پیدا می کند. بطور معمول یک سیستم هوای فشرده شامل کمپرسور، منبع ذخیره، فیلتر، خشک کن، سیستم انتقال و توزیع هوای فشرده، تنظیم کننده های فشار و مصرف کننده می باشد. بنابراین بررسی و بهبود عملکرد سیستمهای هوای فشرده نیاز به داشتن تحلیل در مورد تجهیزات و کل سیستم دارد. قدم اول جهت بررسی سیستم و کاهش هزینه های انرژی شناخت عوامل کاهنده بازده سیستم هوای فشرده می باشد. عوامل کاهنده بازده سیستم هوای فشرده 1- نشتی هوا 2- گرفتگی فیلترها 3- افت فشار بیش از حد مسیر توزیع 4- دمای هوای ورودی و .... می باشد.

در جهت بهینه سازی مصرف انرژی راهکارهایی از قبیل تعویض به موقع فیلترها، بادگیری فیلترها و... را ارائه می دهیم که راندمان سیستم در حد قابل توجهی بالا می رود.

در صنایع مختلف که از انرژی هوای فشرده استفاده میکنند تقریبا 85 درصد از انرژی مصرف شده سیستم هوای فشرده به صورت انرژی حرارتی هدر می رود.احتمال نشتی در بسیاری از نقاط وجوددارد همانند:

- شیرهای برقی

- رگولاتورها

- نقاط اتصال رزوه شده

- اتصالات شلنگ لاستیک

- واشرهای اتصالی و …

- در تجهیزات قدیمی پنوماتیک

هزینه نشتی برای صنایع بسیار بزرگ و نامرئی می باشد؛این امر می تواند منجر به مصرف انرژی بیشتر جهت جبران کاهش فشار گردد.همچنین باعث اختلال در عملکرد سیستم می شود.این اتلاف انرژی معمولا تولید انرژی هوای فشرده را هزینه بر و قیمت تمام شده سیستم را افزایش می دهد.

جهت کنترل و کاهش مصرف راهکارهای بسیار مناسب و مقرون به صرفه ای وجود دارد که در ذیل به برخی از آنها اشاره می گردد.در این راستا می بایست از یک فرآیند مناسب پیروی کرده و سیستم را طبق یک منطق درست مانیتورینگ کنترل و بهینه سازی نمود.

شماتیک سیستم هوای فشرده کارخانه:

توزیع متناسب نیاز مصرف کنندگان هوای فشرده

- CM یا پایش وضعیت آنلاین

- مانیتورینگ

- کاهش نشت (در لوله ها و تجهیزات)

- دریچه تخلیه میعانات الکترونیکی (ECDTs)

- کاهش دمای هوای ورودی

- به حداکثر رساندن فشار مجاز نقطه شبنم در مکش هوا

- بهینه سازی کمپرسور برای سازگار شدن با بار خود

- اندازه مناسب لوله

- بازیابی( ریکاوری) گرما

- نصب و راه اندازی اینورتر یا همان درایوهایی با سرعت قابل تنظیم (ASDS)-(VFD )

1- توزیع متناسب نیاز مصرف کنندگان هوای فشرده

با توجه به میزان دقیق مصرف کنندگان هوای فشرده و توزیع متناسب با نیاز آنها می توان از اعمال فشار بیش از حد نیاز سیستم ها جلوگیری و در نتیجه کاهش مصرف انرژی در تامین این فشار را ایجاد نمود.این امر توسط سنسورهای فشار و شیرهای کنترل پذیر امکان پذیر می باشد.

2- CMیا پایش وضعیت آنلاین

با تعمیر و نگهداری مناسب و بموقع و همچنین با راه اندازی سیستم بروز CM یا پایش وضعیت آنلاین سیستم های دوار و هوای فشرده می توان از نشت سیستم جلوگیری نمود،از افزایش دمای نا خواسته جلوگیری نمود،میزان رطوبت را کاهش داد،توزیع مناسب فشار در سیستم های متنوع مصرف کننده هوای فشرده را کنترل نمودو در نتیجه با این کار در مصرف انرژی صرفه جویی نماییم.

3- مانیتورینگ( نظارت)

با نظارت بر استفاده از ابزار و تجهیزات در شرایط مناسب،می توان هزینه های تعمیر و نگهداری را کاهش داد،که از دستگاههایی در این زمینه میتوان استفاده نمودکه پارامترهای زیر را اندازه گیری می کنند:

- فشار سنج در هر گیرنده و یا خط شاخه اصلی و فشار سنج تفاضلی در سراسر خشک کن ها، فیلترها، و غیره.

- دما سنج در تمامی کمپرسور ها و سیستم های خنک کننده آنها برای تشخیص میزان آلودگی در حال افزایش.

- فلومترهوای فشرده، برای اندازه گیری مقدار هوای استفاده شده

- اندازه گیری دمای نقطه شبنم، برای نظارت بر اثربخشی خشک کن های هوا و کاهش هزینه و دفعات تعمیرات سیستم پنوماتیک که ناشی از افزایش دمای نقطه شبنم و همچنین رطوبت می باشد.

- اندازه گیری هر کیلووات ساعت و هر ساعت از اجرا بر روی درایو کمپرسور.

4- کاهش نشت (در لوله ها و تجهیزات)

در یک سیستم هوای فشرده نشت همیشه منجر به افزایش هزینه های تولید و انتقال هوای فشرده و همچنین هزینه های تعمیر و نگهداری آن می شود. شایع ترین مناطق برای نشت عبارتند از:

- اتصالات لوله ها

- لوله ها

- دریچه های میعانات

- کوپلینگ ها

- شیلنگ ها

- اتصالات

- تنظیم کننده های فشار

- دریچه های توقف

- محل درزگیری و مهر و موم کردن اتصالات رزوه شده

توجه

وصل نمودن سریع اتصالات ، همیشه می تواند باعث بروز نشتی گردد و باید از آن اجتناب کرد.

افزون بر افزایش مصرف انرژی، نشتی می تواند باعث ایجادخرابی در سیستم های پنوماتیک / کارآیی کمتر تجهیزات و اثر نامطلوب بر تولید، کوتاه شدن عمر تجهیزات و منجر به نیاز بیشتر برای تعمیر و نگهداری و افزایش خرابی برنامه ریزی نشده شود.

یک سیستم هوای فشرده معمولی که به خوبی نگهداری تعمیرات و در سطحی بالاتر CM یا پایش وضعیت آنلاین نشده ، معمولا می تواند دارای بین 20 تا 50 درصد از کل ظرفیت تولید هوای فشرده را نشتی داشته باشد

” تعمیر و نگهداری مداوم و پایش وضعیت آنلاین و جلوگیری از نشت می تواند این عدد را گاهی اوقات به کمتر از 10٪ نیز کاهش دهد.

آمار و ارقام مشابه توسط کرگل و همکاران (2000) نقل شده است.