آنیل چیست؟

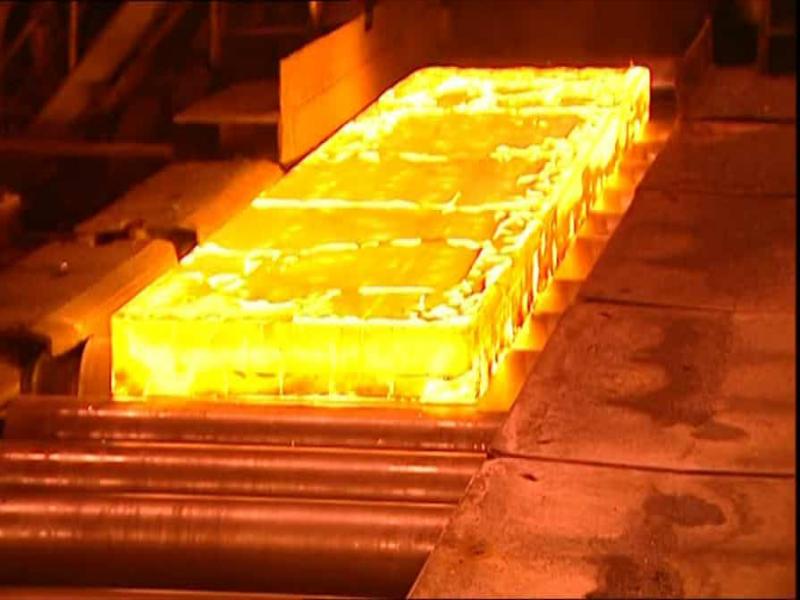

آنیل کردن (Annealing) درعلم مواد، به فرایندی می گویند که موجب تغییر خواص ماده مانند سختی و شکل پذیری آن می شود. این فرایند شامل گرم کردن ماده تا دمایی مناسب ، نگه داری در آن دما در زمان مشخص و کافی و سپس سرد کردن آن با سرعت مناسب تا دمای محیط می باشد. کلمه آنیل (بازپخت) مفهوم گسترده ای داشته و هم در بخش فلزات و آلیاژهای آهنی و هم غیر آهنی کاربرد دارد. این عملیات عموما برای نرم کردن مواد فلزی انجام می شود و در نتیجه آن خواصی مانند قابلیت ماشین کاری، خواص الکتریکی، قابلیت کار سرد و پایداری ابعاد آن و ساختار آلیاژ تغییر قابل توجه ای می کند.

به عبارتی دیگر آنیل کردن یعنی :

در اصطلاح بازپخت یا انیلینگ ( Annealing) در متالورژی ، یک عنوان کلی در عملیات حرارتی است که شامل حرارتدهی و نگهداشتن در یک دمای خاص که سپس با یک سرمایش با نرخ مناسب همراه است گفته میشود که عموماً برای نرمکردن مواد استفاده میشود.

بازپخت فولادها

بازپخت یا انیلینگ در فولادهای کربنی ساده در حالت کلی یک میکروساختار فریت-پرلیت (Ferrite-Pearlite) تولید میکند. برای بهبود قابلیت ماشینکاری یا عملیات سرد، بهبود خواص مکانیکی یا الکتریکی یا ترقی در پایداری ابعادی، میتوان از فرایند بازپخت استفاده کرد. انتخاب یک فرایند بازپخت صحیح برای بدست آوردن ترکیب مناسبی از خواص ذکر شده نیازمند یک مصالحه بین خواص میباشد. نامهایی که برای فرایند بازپخت انتخاب میشوند خود گویای خواص نهایی هستند.

اصول متالورژیکی

از نمودار دوفازی آهن-کربن برای فهم بهتر عملیات بازپخت میتوان استفاده کرد. با اینکه هیچوقت نمیتوان به شرایط تعادل کامل رسید، اما میتوان تا نزدیک آن پیش رفت. در تعریف فرآیندهای مختلف بازپخت از اصطلاح "دمای بحرانی" یا "دمای تغییرشکل" کمک گرفته میشود.

نمودار فازی آهن-کربن در فشار اتمسفر

دماهای بحرانی در فرایند بازپخت فولادها دماهایی هستند که باعث شروع آستنیتی شدن و پایان آستنیتی شدن هستند. برای یک فولاد، دماهای بحرانی بستگی به این دارد که آیا فولاد در حال گرمایش است یا سرمایش. دماهای بحرانی برای آستنیتی شدن برای فولادهای Hypo-eutectoid (فولادهایی که کمتر از ۰٫۸٪ کربن دارند) در هنگام گرمایش با نمادهای Ac1 و Ac3 و برای فولادهای hyper-eutectoid (فولادهایی که بیش از ۰٫۸٪ کربن دارند) با Ac1 و Accm نشان داده میشود. این دماها در هنگام سرمایش کمتر هستند و به ترتیب با Ar3 و Ar1 برای فولادهای Hypo-eutectoid و با Arcm و Ar1 برای فولادهای hyper-eutectoid نشان داده میشوند.

چرخه های مختلف بازپخت

در عمل برای رسیدن به خواص مورد نظر، بینهایت روش بازپخت مختلف وجود دارد. میتوان این چرخهها را بسته به درجه حرارت گرمایش و نرخ و نوع سرمایش در چند گروه بزرگ طبقهبندی کرد.

بازپخت زیربحرانی (Sub-critical Annealing)

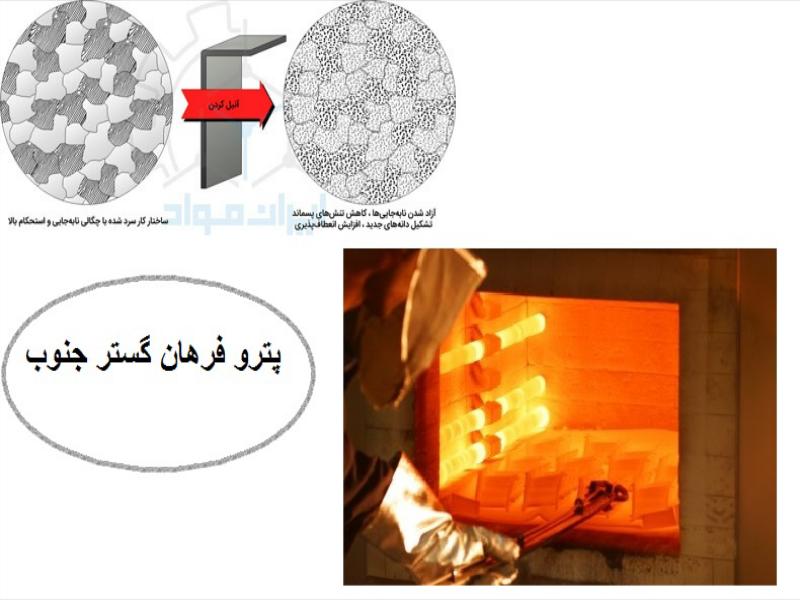

در بازپخت زیربحرانی آستنیت شکل نمیگیرد. شرایط ابتدایی ماده توسط فرآیندهای گرمایی فعالی مانند بازیافت، بلوسازی مجدد، رشد دانهها و تراکم کاربیدها تغییر داده میشود. در نتیجه شرایط ابتدایی بلور اهمیت بالایی دارد. در فولادهای نوردشده یا فورج شده hypo-eutectoid که حاوی فریت و پرلیت هستند، استفاده از بازپخت زیربحرانی میتواند سختی هر دو محتوا را تغییر دهد، اما برای نرم شدن کافی باید زمانهای طولانی در دمای بالا نگهداری شود. این عملیات زمانیکه بر روی فولادهای سخت شده یا کار-سرد شده انجام شود بسیار مفید خواهد بود، چرا که به راحتی کریستالهای جدید برای شکلگیری دانههای فریت شکل خواهد گرفت.

بازپخت بحرانی(lntercritical Annealing)

زمانیکه دمای فولاد از مقدار A1 بیشتر شود، آستنیت شروع به شکلگیری میکند. انحلال پذیری کربن (تقریبا ۱٪) در نزدیک دمای A1 به صورت ناگهانی تغییر میکند. در فولادهای hypo-eutectoid ساختار تعادل در محدوده بین بحرانی A1 تا A3 شامل فریت و آستنیت میشود، و بالای A3 ساختار کاملاً آستنیتی میشود. با این حال تعادل بین مخلوط آستنیت و فریت به صورت آنی رخ نمیدهد. میزان همگنی در ساختار در دمای آستنیتی کردن یک عامل مهم در تشکیل ساختار و خواص بازپخت شده میباشد. آستنیتی که پس از گرم کردن فولاد تا دمای بالای A1 شکل گرفتهاست با سرد شدن آهسته فولاد به زیر دمای A1 دوباره از بین میرود.

خنک کاری پس از تغییر شکل کامل

بعد ازاینکه آستنیت بهطور کامل تغییر شکل داد، تغییرات متالورژیکی دیگر کمی میتواند رخ دهد. خنک کاری خیلی آهسته ممکن است باعث تراکم کاربیدها شود، و در نتیجه، مقدار کمی نرم شدن بیشتر رخ دهد، ولی در این حالت خنک کاری آهسته تأثیر کمتری از تغییر شکل دما-بالا خواهد داشت. به همین خاطر، پس از تغییر شکل کامل آستنیت دلیل متالورژیکی خاصی برای آهسته سرد کردن وجود ندارد و میتوان فولاد را پس از این مرحله تا جای ممکن سریع خنک کرد تا زمان عملیات کاهش یابد.

تاثیرات ساختار ابتدایی

هرچه کاربیدها در ساختار ابتدایی مرتبتر تقسیم شده باشند، آستنیت در دمای بالای A1 همگنتر شکل خواهد گرفت.

بازپخت فوق بحرانی یا کامل

(Supercritical or Full Annealing)

یکی از عملیاتهای متداول در بازپخت، گرم کردن فولادهای hypoeutectoid به دمایی بالاتر از دمای بحرانی (A3)، برای رسیدن به ساختار کاملاً آستنیتی میباشد. به این فرایند بازپخت کامل یا فوق بحرانی گفته میشود.

بازپخت محلول( (Solution Annealing

بازپخت محلول (Solution Annealing) که گاه بازپخت با کوئنچ کردن (Quench Annealing) نیز خوانده میشود، یک عملیات حرارتی دما-بالاست که عناصر آلیاژی ماده به داخل یک "محلول جامد" آورده میشوند. این حالت "محلول جامد" با کوئنچ کردن (سرد کردن ناگهانی) ماده داخل آب یا پلیمر حفظ میشود. به دلیل اینکه این فرایند از نواحی جامد-محلولِ نمودار فازی آهن-کربن بهره میبرد، به این فرایند بازپخت محلول (Solution Annealing) میگویند. در مورد آلیاژهای غیر آهنی نیز این فرایند مربوط به نمودارهای فازی بین اجزای اصلی تشکیل دهنده آلیاژ است.

بازپخت محلول فولادها

در فولادها، بازپخت محلول شامل گرمایش آن تا دماهای بالا برای مدتی نسبتاً طولانی است تا کاربیدهای آزاد به داخل محلول جامد کشیده شود و سپس آنرا به سرعت کوئنچ میکنند تا ماده در همین شکل ثابت (Freeze) شود. فولاد حاصل قابلیت شکلپذیری خواهد داشت و مقاومت به خوردگی در مقابل برخی اسیدها افزوده میشود.

هدف از آنیل کردن ورق چیست ؟

فرآیند آنیل پیوسته به منظور بهبود خواص فیزیکی و مکانیکی ورق فولادی پس از نورد سرد انجام می گیرد. به طور کلی فرآیند آنیل پیوسته یکی از مهمترین بخش های خطوط تولید ورق نورد سرد، ورق گالوانیزه و قلع اندود است که در بسیاری از صنایع فولادسازی دنیا جایگاه خاصی دارد. پیچیدگی کنترل این فرآیند به سبب سرعت ورق و همچنین شار حرارتی قابل توجه می باشد. در این فرآیند رسیدن به دمای مناسب برای انجام سایر عملیات و جلوگیری از افزایش بیش از حد دمای ورق و در پایان فرآیند پیش گرم و گرمایش، از اهمیت خاصی برخوردار است. افزایش بیش از حد دمای ورق فولادی به معنی اتلاف انرژی در واحدهای گرمایش و همچنین صرف انرژی بیشتر برای خنک کاری ورق است.

مشخصات ورق فولادی و ساختار کوره های پیش گرم و گرمایش

ورق های تولیدی در این بخش ضخامتی بین ۰٫۲۵ تا ۲ میلی متر و عرضی بین ۷۵۰ تا ۱۵۳۰ میلی متر دارند. بیشترین سرعت عبوری ورق در کوره نیز ۹۰ متر بر دقیقه است. ورق های تولیدی از دو دسته DQ و CQ هستند. تولید واحد گالوانیزه فولاد مبارکه ۲۹ تن بر ساعت ورق DQ و ۳۵ تن بر ساعت ورق CQ و سالانه ۱۵۰۰۰۰ تن بوده است. این مقدار در آگوست ۲۰۰۰ به ۳۹ تن بر ساعت ورق DQ و ۵۱ تن بر ساعت ورق CQ و سالانه ۲۰۰۰۰۰ تن رسید.

هدف قسمت پیش گرمایش رساندن دمای ورق به ۶۵۰ درجه سانتی گراد برای ورق CQ و ۷۰۰ درجه سانتی گراد برای ورق DQ است. این قسمت شامل ۱۰ ناحیه و هر ناحیه شامل اجزای زیر است.

دو غلتک با قطر ۱۵۰ و طول ۱۷۵۰ میلی متر

دوازده مشعل لوله تشعشعی از جنس آلیاژ نیکل ۶۰۱، توان گرمایش مشعل ها در هر ناحیه بسته به ظرفیت جذب گرمایی ورق فولادی بین ۸۰-۶۳ کیلو وات تغییر می کند.

ترموکوپل برای کنترل دمای هر ناحیه

ترموکوپل برای اندازه گیری دمای نهایی سطح لوله ها

طول کل قسمت پیش گرمایش ۶۶ متر و توان کل مشعل ها در آن ۹۲۰۰ کیلو وات است.

هدف قسمت گرمایش رساندن دمای ورق فولادی به ۷۳۰ درجه سانتی گراد برای ورق CQ و ۷۶۰ درجه سانتی گراد برای ورق DQ است. این قسمت شامل ۳ ناحیه مشابه نواحی قسمت پیش گرمایش است که در آن توان مشعل ها بین ۵۸-۴۷ کیلو وات تغییر می کند. کل طول این قسمت ۱۹٫۸ متر و توان کل مشعل ها در آن ۲۰۹۰ کیلو وات است. دمای نهایی ورق توسط یک پیرومتر نوری در خروجی قسمت گرمایش اندازه گیری می شود.

کوره های مورد استفاده برای این منظور معمولا گازسوز هستند. در کوره های با طراحی چند مسیره بیشتر انتقال حرارت از گازهای گرم کوره انجام می شود و تشعشع از دیواره ها نقش کمتری دارد. اما در کوره های یک مسیره مهمترین عامل گرمایش ورق، تشعشع از مشعل و دیواره ها است.

در صورت داشتن نیاز به کسب اطلاعات بیشتر با بخش کارشناسان فنی ما در ارتباط باشید.