سنجش سختی فلز و غیر فلز /سختی سنج

سختی سنجی فلز و غیرفلز

تاریخچه سختی سنجی:

تاریخچه سختي سنجي به زمانی برمی گردد که يك آزمون مکانيکي ارزشمند، واضح و معمول است كه حدود 252 سال است كه در اشکال مختلف براي اكثر مواد و بخصوص فلزات مورد استفاده قرار مي گيرد. شواهد نشان مي دهد سختي سنجي اوليه در سال 1772 شروع شد. در آن زمان ريومر Reaumur فشردن لبه هاي شمش منشوري نسبت به هم را پيشنهاد كرد.

سختی چیست؟

سختی يك ماده ويژگی است كه به خوبی تعريف نشده است، متناسب با تجربه كسی كه با آن سروكار دارد معانی زيادی به خود می گيرد. در مراجع متالوگرافی ، سختی فلزات به مقاومت آنان به تغيير شکل پالستيك توسط نفوذ يك جسم فرو رونده تعريف شده است .

به طور كلي معمولا سختي حاكي از مقاومت در برابر تغيير شکل بوده و اين خاصيت در فلزات معياري از مقاومت آنها در برابر تغيير شکل موم سان يا دائم است . براي كسي كه با علم مکانيك و آزمايش مواد سروكار دارد به احتمال زياد سختي به معني مقاومت در برابر فرورفتگي است. براي يك مهندس طراح سختي غالباً يك كميت معين و از نظر اندازه گيري ساده مي باشد و اطلاعاتي از استحکام و عمليات حرارتي فلز به دست مي دهد. سختي يك خاصيت اساسي ماده نيست اما در رابطه با خواص پالستيکي و الاستيکي قطعه مطرح مي شود. براي مثال براي يك قطعه خاص، مقدار سختي در دو نقطه مختلف آن ممکن است فرق داشته باشد. در صورتي که خصوصيتي مثل مدول الاستيسيته براي يك قطعه مشخص است. روش آزمايش و آماده كردن نمونه معمولا ساده است و از نتايج حاصله ممکن است در مشخص كردن خصوصيات مکانيکي ديگر استفاده شود. سختي سنجي به

طور گسترده اي در بازرسي ها و كنترل قطعات مورد استفاده قرار مي گيرد.

روش های ابتدائی سختی سنجی فلزات

الف- تعيين سختي مقايسه اي با روش ريومر: در اين روش لبه دو نمونه فلزي منشوري شکل بر روي هم فشار داده مي شوند.

ب- روش سختي سنجي فوپل: در اين روش دو نمونه نيمه استوانه اي شکل فلزي بر روي هم فشار داده شده و اندازه سطح تماس پهن شده تعيين مي گردد، اين تکنيك براي سختي سنجي گرم نيز به كار رفته است. در اين روش نيروي اعمال شده بر هر دو شمش مساوي بوده و به اين ترتيب مي شد سختي دو قطعه فلزي را مستقيما با همديگر مقايسه كرد.

در سال 1987 فوپل Foeppl به جاي شمش هاي منشوري از دو نيم استوانه استفاده كرد. وي نسبت سطح پهن شده به نيروي وارده را معيار سختي معرفي نمود

تست مواد و سختي سنجی آنها تا چه اندازه مفيد است و اهميت دارد؟

اطلاعات بدست آمده از سختي سنجي و اهميت آن در سازه هاي ساختماني، صنعت خودرو، صنعت ريخته گري، هوا فضا، كنترل كيفيت و... را در نظر بگيريد. با در دست داشتن اين ويژگي ها، بينش ارزشمندي براي دوام، قدرت، انعطاف پذيري و قابليت هاي انواع مختلف قطعات كه از مواد خام به كالاي نهايي تبديل مي شوند ، فراهم مي گردد. در بسياري از كاربردهاي صنعتي نياز به قطعاتي است كه داراي سطحي سخت بوده و در عين حال از چقرمگي و مقاومت به ضربه خوبي نيز برخوردار باشند. از جمله مواردي كه مي توان در اين رابطه به عنوان مثال به آنها اشاره كرد عبارتند از : ميل لنگ، ميل بادامك، چرخ دنده و قطعات مشابه .اين قطعات بايد سطحي بسيار سخت و مقاوم در برابر سايش داشته و همچنين بسيار چقرمه و مقاوم در برابر ضربه هاي وارده در حين كار باشند.

دسته بندی روش های سختی سنجی به طور كلي با توجه به نحوه سختي سنجي، مي توان آزمون هاي سختي سنجي موجود را به سه دسته كلي تقسيم نمود:

1-آزمون سختی الاستیک

2-آزمون مقاومت در برابر برش یا سایش

3-آزمون مقاومت در برابر فرورفتگی

1-آزمون سختی الاستیک

آزمون سختی الاستیک اين روش توسط شور معرفي گرديد . در اين نوع سختي سنجي از وسيله اي به نام اسکلروسکوپ استفاده مي شود . اساس كار در اين دستگاه بدين گونه است كه يك هرم الماس يا منشور با وزن مشخص كه از ارتفاع معيني رها شده، پس از برخورد با سطح مجدداً به طرف بالا برگشت مي كند. ارتفاع برگشت اندازه گيري شده كه نشانگر ميزان انرژي جذب شده توسط سطح فلز است، مبين ميزان سختي است. اين روش به روش ديناميکي نيز معروف است.

2- آزمون مقاومت در برابر برش یا سایش

سختی سنجی از طریق مقاومت در برابر برش یا سایش اين روش آزمون از اولين روش هاي بررسي سختي اجسام مي باشد، كه توسط زمين شناس معروف، فردريك موس بنيان نهاده شده است. به اين روش، ماينرالوژي نيز گفته مي شود. در روش ماينرالوژي ( كاني شناسي) از روش ايجاد خراش استفاده مي شود. ماينرال ها و ساير مواد بر حسب قدرت خراش دادن بر ديگر مواد طبقه بندي شده و آن را به صورت جدولي به نام MOHS نشان مي دهند كه در آن نرم ترين كاني يعني تالك داراي سختي 1 و سخت ترين آنها يعني الماس با سختي 12 مي باشد. بدين ترتيب جسم سخت تر قابليت ايجاد خراش بر روي جسم نرم تر را دارا است. مزيت اين روش سهولت آن بوده و يك ديد سريع به كارشناسان مي دهد. سختي سنجي موس در بين زمين شناسان بسيار رايج بوده ولي معمولا براي فلزات به كار نمي رود. عيب بزرگ اين روش حدودي بودن آن و عدم يکنواختي بين مقياس ها است. عدد سختي مواد مختلف در مقياس موس در جدول 1 آورده شده است.

در نوع ديگري از آزمايش سختي خراش، عمق يا عرض خراشي كه در اثر كشيدن سوزن الماسه با يك بار معين روي سطح ايجاد شده، اندازه گرفته مي شود .

اين وسيله گرچه براي اندازه گيري سختي نسبي اجزاي ريز، ابزار مفيدي است، ولي دقت زياد نداشته و تکرار پذير نيست. اگر يك ماده نامشخص با شماره 6 خراشيده شود ولي با شماره 5 خراشيده نشود، سختي آن بين 5 و 6 خواهد بود. بزر گترين عيب اين روش آنست كه مقياس سختي يکنواخت نيست. وقتي كه سختي مواد معدني با روشهاي ديگر سختي سنجي اندازه گرفته مي شود، در مي يابيم كه مقادير بين 1 و 8 خالصه شده و بين 8 تا 12 يك فاصله و خلاء بزرگي افتاده است. در نوع ديگري از آزمايش سختي خراش، عمق يا عرض خراشي كه در اثر كشيدن سوزن الماسه با يك بار معين روي سطح ايجاد شده، اندازه گرفته مي شود .

اين وسيله گرچه براي اندازه گيري سختي نسبي اجزاي ريز، ابزار مفيدي است، ولي دقت زياد نداشته و تکرار پذير نيست. اگر يك ماده نامشخص با شماره 6 خراشيده شود ولي با شماره 5 خراشيده نشود، سختي آن بين 5 و 6 خواهد بود. بزر گترين عيب اين روش آنست كه مقياس سختي يکنواخت نيست. وقتي كه سختي مواد معدني با روشهاي ديگر سختي سنجي اندازه گرفته مي شود، در مي يابيم كه مقادير بين 1 و 8 خالصه شده و بين 8 تا 12 يك فاصله و خلا بزرگي افتاده است.

اين روش به روش مقاومت در برابر سايش موسوم مي باشد. در اين روش به صورتي قطعه را مورد بررسي قرار مي دهند كه مشاهده كنند قطعه مزبور توسط سوهاني كه زبري يا سختي آن مشخص است ساييده مي شود يا خير.

آزمايش هاي مقايسه اي با يك سوهان يا ابزار ساينده بستگي دارد به :

اندازه، شکل، و سختي ابزار و سرعت، فشار و زاويه سايش در طي آزمايش، و به تركيب و عمليات حرارتي مواد تحت آزمايش. اين روش بطور كلي در صنعت به عنوان يك معيار قبول يا رد مواد مورد استفاده قرار مي گيرد.

3- آزمون مقاومت در برابر فرورفتگی

سختی سنجی از طریق مقاومت در برابر فرورفتگی اين آزمون و روش هاي مختلف آن بوسيله نفوذ يك فرو رونده در قطعه ي مورد آزمايش انجام مي گيرد. در اين آزمون قطعه مورد آزمايش بر روي يك ميز صلب به صورت كامل فيکس شده و فرو رونده تحت بار ثابت و مشخص در قطعه فرو مي رود.

اعمال نيرو به صورت مستقيم يا به كمك يك سيستم اهرمي انجام مي شود. مقاومت جسم در برابر نفوذ فرو رونده بيانگر ميزان سختي آن خواهد بود. اين روش به آزمون سختي نفوذ نيز معروف است و روش هاي مختلف آن از متداول ترين روش هاي سختي سنجي مي باشند. بسته به نوع آزمون، سختي با يك عدد بيان مي گردد كه با عمق نفوذ تحت يك بار ثابت و يا مساحت اثر ايجاد شده توسط فرو رونده در محل نفوذ رابطه معکوس دارد .

چهار روش متداول براي انجام آزمايش سختي فرورفتگي يا سختي نفوذي وجود دارد كه عبارتند از

1- آزمون سختي سنجي برينل

2- آزمون سختي سنجي راكول

3- آزمون سختي سنجي ويکرز

4- آزمون ريز سختي سنجي

سختی فلزات و غیرفلزات :

روش برینل

یكی از قدیمی ترین آزمایشات سختی سنجی، آزمایش برینل می باشد.

این آزمایش، یك آزمون سختی سنجی ایستایی می باشد كه عبارتست از فشردن یك ساچمه فولادی سخت بر روی سطح یك قطعه نمونه.

در این آزمون معمولا از یك ساچمه به قطر 10 میلی متر از جنس فولاد سخت و یا كربور تنگستن، برای اعمال یك بار بر روی سطح ماده استفاده می شود كه برای فلزات سخت، مقدار بار 3000 كیلوگرم، برای فلزات نیمه سخت 1500 كیلوگرم و برای نرم 500 كیلوگرم و یا كمتر می باشد.

تفاوت انواع مختلف این دستگاه ها به شرح زیر است:

1-روش وارد آوردن بار، به عنوان مثال اعمال نیرو توسط فشار روغن، چرخ دنده و پیچ و یا استفاده از اهرم و وزنه.

2-روش اجرای عملیات، به عنوان مثال استفاده از نیروی دست و یا نیروی ماشین.

3-روش اندازه گیری بار وارده، به عنوان مثال استفاده از پیستون و وزنه، فشار سنج بوردون، نیروسنج و یا اهرم و وزنه.

4-اندازه دستگاه، برای مثال دستگاه بزرگ و یا دستگاه كوچك (سیار و قابل حمل).

آزمایش برینل را می توان توسط یك دستگاه آزمون عمومی (یونیورسال) با اضافه كردن یك مبدل مناسب كه ساچمه را نگهدارد، انجام داد. آزمایش بر روی ورق های فلزی را می توان با استفاده از ابزارهای دستی مثل انبردست و ساچمه و گیره فنری با قدرت 22 پوند انجام داد.

برای انجام آزمایش برینل، قطعه نمونه را بر روی سندان قرار داده و سندان را بالا می برند به طوری كه یا ساچمه مماس شود.

پمپ نمودن روغن به داخل سیلندر اصلی، سبب اعمال یك نیروی رو به پایین به پیستون اصلی دستگاه و در نتیجه فشار وارد آوردن بر روی ساچمه می شود. این فشار باعث فرو رفتن ساچمه بر روی سطح قطعه مورد آزمایش می گردد. پیستون كاملاَ روان، كار می نماید لذا تلفات اصطكاك قابل چشم پوشی است. با نصب یك فشار سنج بوردون، مقدار تقریبی بار وارده نشان داده می شود. هنگامی كه بار وارده، به مقدار مورد نظر برسد، وزنه تعادل بالای دستگاه با عمل یك پیستون كوچك، به بالا كشیده می شود. این عمل به منزله ضامن اطمینانی است كه بار زیادی بر روی ساچمه وارد نشود.

در آزمایشات استاندارد، قطر حفره ایجاد شده توسط ساچمه، به وسیله یك میكروسكوپ میكرومتر و یا میكروسكوپ برینل كه یك صفحه شفاف مدرج در میان دید آن می باشد، اندازه گرفته می شود.

آزمایش برینل معیار خوبی برای اندازه گیری سختی می باشد ولی دارای محدودیت هایی است. یكی از این محدودیت ها، مناسب نبودن آن برای مواد بسیار سخت می باشد. در این موارد، ساچمه اكثراَ تغییر شكل می دهد.

همچنین برای قطعات خیلی نازك كه احتمالاَ عمق حفره ایجاد شده بیشتر از ضخامت قطعه باشد، این روش مناسب نمی باشد. یكی دیگر از محدودیت ها، مناسب نبودن آن برای قطعاتی است كه سطح آنها سخت شده باشد. در این موارد ممكن است عمق حفره ایجاد شده از ضخامت لایه سخت شده بیشتر باشد، و در نتیجه نرمی مغز قطعه، نتیجه آزمون را بی اعتبار نماید.

در آزمایشات استاندارد، بار كامل بمدت 30 ثانیه بر روی فلزات آهنی و 60 ثانیه بر روی فلزات نرمتر وارد می آید. عدد سختی برینل، مقدار اسمی فشار بر واحد سطح حفره ایجاد شده برحسب كیلوگرم بر میلیمتر مربع می باشد. این عدد با تقسیم بار وارده بر سطح حفره ایجاد شده كه كره در نظر گرفته می شود محاسبه می گردد.

مقدار بار وارده و قطر حفره ایجاد شده در فرمول زیر قرار داده می شود:

كه در این فرمول BHN عدد سختی برینل (كیلوگرم بر میلی مترمربع)، P مقدار بار اعمال شده (به كیلوگرم)، D قطر ساچمه (میلی متر) و d قطر حفره ایجاد شده به میلی متر می باشد. به منظور آزادی عمل قابل قبول در ازمایشات، این اعداد به گونه ای انتخاب شده اند كه با یكدیگر همپوشی داشته باشند. ضخامت قطعات نمونه جهت آزمایش نبایستی كمتر از ده برابر عمق حفره ایجاد شده باشد.

چنانچه قطعات نازكتر بعنوان نمونه مورد آزمایش قرار گیرند، عدد سختی بدست آمده، در حقیقت عدد سختی اندازه گیری شده مربوط به سندان زیر قطعه مورد آزمایش می باشد. آزمایش برینل دارای محدودیت ها و معایبی نیز می باشد. یكی از این معایب این است كه این آزمایش، مخرب می باشد، زیرا بر روی نمونه آزمایش ، حفره ای بر جا می ماند. در بیشتر موارد باقی ماندن این حفره، قطعه را غیرقابل استفاده می نماید. از طرف دیگر اكتریت دستگاه های آزمایش برینل سنگین هستند (بیشتر از 200 پوند) كه باعث ایجاد اشكال در جابجایی و تحرك گردیده و مناسب استفاده در خارج از آزمایشگاه نمی باشد.

همچنین دستگاه برینل نسبت به سایر دستگاه ها گرانتر می باشد.

برای مثال یك دستگاه برینل ساده با متعلقات و میكروسكوپ، معمولاَ بیش از 5000 دلار قیمت دارد.

از طرف دیگر این آزمایش یك آزمایش نظری است كه عواملی مثل آموزش كاربران، تجربه و استعداد آنها در اندازه گیری ابعاد حفره ایجاد شده، ممكن است در نتایج آزمایش اثر داشته باشد. اگرچه این اثرات معمولا كم است، ولی نتایج خوانده شده توسط دو نفر از كاربران بر روی یك قطعه نمونه و در یك آزمایش، ممكن است به طور متوسط تا 10 درصد اختلاف داشته باشد. هم چنین لزوم محاسبه شده عدد برینل (BHN) بجای خواندن مستقیم، یك محدودیت و نقص محسوب می شود.

از طرفی آزمایش برینل هم محاسنی دارد، چون قدمت آن زیاد و كاملاَ جا افتاده است، بیشتر مردم با آن آشنایی داشته و عموماَ نتایج آزمایشات برینل، در صنایع مورد قبول واقع گردیده است.

این آزمایش را می توان سریع و معمولا در كمتر از دو دقیقه انجام داد. صرفنظر از قیمت و هزینه اولیه دستگاه، انجام آزمایش معمولا ارزان تمام می شود و در نهایت وجود نقایص درونی مواد از جمله وجود یك نقطه سخت و یا یك حفره ، اثر بزرگی در نتیجه آزمایش برینل نخواهد داشت.

روش ویکرز

محاسبه سختی مواد با استفاده از نسبت بار وارده به سطح فرو رفتگی (مثل آزمایش برینل) شامل سایر آزمون ها نیز می گردد كه یكی از آنها آزمایش تعیین سختی به طریقه ویكرز می باشد.

در این ازمایش از یك دندانه الماسه كوچك، به شكل هرم مربع القاعده استفاده می گردد كه زاویه نوك آن 136 درجه و بار وارده از 5 تا 120 كیلوگرم با تقسیمات 5 كیلوگرمی می تواند تغییر نماید.

به منظور اجرای آزمایش، قطعه نمونه را روی سندان قرار داده و به وسیله یك پیچ، سندان به سمت بالا حركت می نماید تا قطعه دقیقا نزدیك نوك دندانه قرار گیرد. سپس با آزاد كردن اهرم شروع كننده آزمایش، یك بازوی سنگین كه نسبت آن 20 به یك می باشد، رها شده و وزن بازو به ارامی بر روی وارد می آید و سپس بازو به محل اولیه بر می گردد.

آماده كرده مجدد دستگاه برای ازمایش، به وسیله فشار دادن یك پدال پایی انجام می شود. پس از آنكه سندان به پایین آورده شده یك میكروسكوپ بر روی قطعه قرار گرفته و قطر مربع فرور فتگی با دقت 0.001 میلی متر اندازه گرفته می شود. در صورت لزوم از ساچمه ای به قطر 1 یا 2 میلی متر به عنوان دندانه نیز می توان استفاده نمود.

از دستگاه و یكرز اصولا در پژوهش ها استفاده می شود، یكی از مزایای دستگاه و یكرز كه بعضی از كاربران این دستگاه به آن اعتراف كرده اند، دقت اندازه گیری ابعاد فرو رفتگی حاصله است.

اندازه گیری قطر یك مربع، بسیار دقیق تر از اندازه گیری قطر یك دایره است زیرا برای اندازه گیری قطر دایره بایستی فاصله دو خط مماس بر دایره اندازه گرفته شود. روش ویكرز، نسبتاض سریع بوده و با آن می توان سختی نمونه های نازك تا 0.006 اینچ ضخامت را اندازه گرفت. گفته شده است كه تا محدوده 1300 درجه سختی (تقریباَ 150 درجه سختی برینل) نتایج این روش دارای دقت مطلوب می باشد.

به نظر می رسد كه امكان مسطح شدن دندانه دستگاه و یكرز كمتر از دندانه برینل باشد.

از معایب آزمایش ویكرز این است كه این آزمایش، مخرب بوده و سرعت اجرای آن كمتر از ازمایش برینل و راكول است و سطح قطعه نمونه را بایستی قبل از آزمایش پرداخت نمود كه این كار وقت زیادی را می گیرد. اگرچه آزمایش ویكرز بسیار دقیق تر از راكول و برینل است ولی قیمت دستگاه آن نیز بسیار گرانتر می باشد. در مقابل، نتایج ازمایش ویكرز در سطح وسیعی از صنایع پذیرفته شده است. عدد سختی دستگاه ویكرز با دندانه الماس هرمی شكل، كه به صورت خلاصه، HV نوشته می شود، از فرمول زیر محاسبه می شود.

كه در این فرمول، HV عبارتست از عدد سختی و یكرز با دندانه الماسه هرمی شكل برحسب كیلوگرم بر میلی متر مربع، F بار وارده بر حسب كیلوگرم و d قطر مربع فرو رفتگی برحسب میلی متر است.

روش راکول

راکول برای اندازه گیری سختی فلزات نسبتاً سخت مورد استفاده قرار می گیرد که بر سه نوع است :

راکول A: که نیروی 60 کیلوگرم را اعمال می کند

راکول B که نیروی 100 کیلوگرم را اعمال می کند

راکول C که نیروی 150 کیلوگرم را اعمال می کند

راکول هم بصورت ساچمه ای و هم بصورت سوزنی موجود است.

اساس کار اغلب این دستگاه ها به نقطه اثر ایجاد شده به روی سطح فلز است. راکول ساچمه ای به کمک 1 ساچمه کار می کند بطوریکه وزن اعمال شده به روی فلز بواسطه ی این ساچمه فلز منتقل می شود که دارای اندازه های مختلفی است ولی راکول سوزنی به کمک یک سوزن این نیرو را روی فلز ایجاد می کند که نقطه اثر آن بصورت یک مخروط 120 درجه خواهد بود.

راکول های از نوع A و C هردو نقطه اثر آن ها بصورت یک مخروط 120 درجه است ولی راکول، ساچمه ندارد و دارای سوزن هرمی شکل با زاویه 130 درجه است که نقطه اثر آن یک چهار گوش است.

آزمایش سختی راكول شبیه آزمایش برینل است كه در آن عدد سختی، نسبتی از بزرگی حفره ای است كه توسط یك دندانه(عمق نفوذ) و با وارد آوردن یك بار ثابت معین بر روی قطعه نمونه بوجود می آید.

آزمایش راكول با آزمایش برینل از نظر اصول متفاوت است، زیرا در آزمایش راكول سه نوع بار و دندانه مختلف را می توان انتخاب نمود.

اختلاف آزمایش راكول با آزمایش برینل در كوچكتر بودن بار وارده و شكل دندانه ایجاد كننده حفره است و در نتیجه حفره ایجاد شده كوچكتر و كم عمیق تر خواهد بود. بنابراین طیف كاربرد آن وسیعتر از آزمایش برینل و انجام آن سریعتر می باشد چون می توان مستقیماَ قرائت عدد سختی را انجام داد.

دندانه فرو رونده یا نفوذ كننده ممكن است یك ساچمه فولادی سخت شده بوده و یا یك مخروط الماسه با زاویه 120 درجه كه نوك مخروط آن گرد شده و بریل نامیده می شود، باشد. عدد سختی كه روی نشانگر مدرج می توان قرائت نمود، یك عدد دلخواه قراردادی است كه به طور معكوس با عمق حفره ایجاد شده، متناسب می باشد. مقیاس بكار رفته برای آزمایش، نشان دهنده بار وارده و نوع دندانه استفاده شده می باشد.

بعضی از دستگاه های آزمایش راكول، به صورت خاص برای تعیین سختی سطح ساخته شده اند. این آزمایش برای تعیین سختی سطح قطعاتی طراحی شده است كه در آن فقط یك فرو رفتگی سطحی و كم عمق، مورد نظر می باشد.

دستگاه های آزمایش سختی سنجی سطحی از لحاظ اصول كاركرد، بادستگاه های معمولی راكول یكسان می باشند هر چند این دستگاه ها، نیروهای كوچك تر و سبكتری را مورد استفاده قرار داده و دارای سیستم های دقیق تری جهت اندازه گیری عمق فرو رفتگی می باشند. دستگاه های آزمایش سختی سنجی سطحی راكول می توانند بار كوچكی به مقدار 3 كیلوگرم و بارهای بزرگی به مقدار 15، 30 یا 45 كیلوگرم را به كار ببرند.

یك درجه بر روی نشانگر دارای دندانه هایی مشابه با سایر دستگاه های سختی سنج راكول می باشند. آزمایش راكول هم مثل آزمایش برینل دارای مزایا، معایب و محدودیت هایی می باشد. آزمایش راكول یك آزمایش دقیق و حساس است و می توان آن را سریع اجراء نمود و نتیجه را مستقیماَ از روی دستگاه قرائت نمود، بدون اینكه نیاز به محاسبه داشته باشد. این آزمایش مانند آزمایش برینل در سطح جهانی مورد قبول قرار گرفته است.

آزمایش راكول یك ازمایش معتبر است كه هر كس می تواند آن را انجام داده و نتایج یكسانی را بر روی یك نمونه بدست آورد و بستگی به مهارت اپراتور ندارد.

آزمایش راكول را بر روی طیف وسیعی از مواد گوناگون می توان انجام داده و سختی آنها را بدست آورد. معایب آزمایش راكول بسیار شبیه آزمایش برینل است.

دستگاه آزمایش نسبتاَ گران و مناسب استفاده در خارج از آزمایشگاه نبوده و ازمایش عموماَ مخرب محسوب می شود.

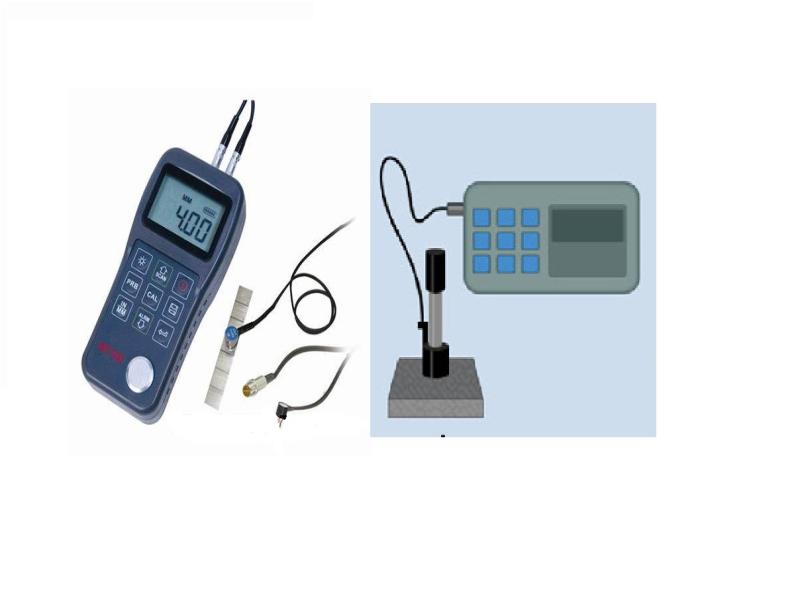

سختی پرتابل: جهت اندازه گیری سختی لیب فولاد، فولاد ریخته گری شده و چدن بکار می رود. دستگاه سختی سنج پرتابل بر اساس اندازهگیری سرعت برخورد و بازگشت فرورونده کروی از جنس کاربید تنگستن عمل می کند.

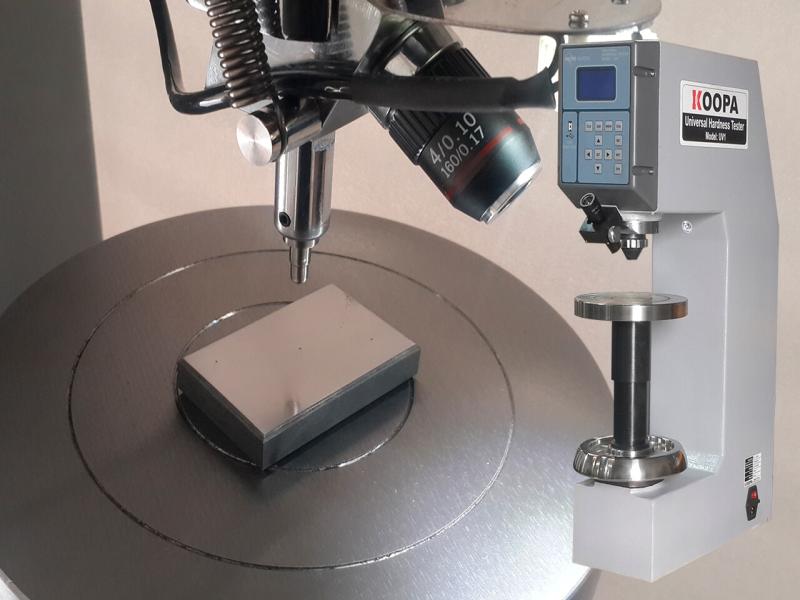

دستگاه های کاربردی در این زمینه :

در مجموعه فرهان گستر انواع سختی سنج های فلز ، غیرفلزی نظیر مس ، آومینیوم ، لاستیک ، پلاستیک و... بصورت پرتابل ، دستی ، عقربه ای ، دیجیتال از برند های مطرح روز دنیا نظیر fmc – Hartip – webester-otex-Sandt-.. موجود بوده و در حین خرید آموزش نحوه کار با دستگاه ، اطلاعات فنی و.. در اختیار کارشناس استفاده کننده قرار می گیرد.

ویژگی سختی سنج ها

در انتخاب یک سختی سنج باید موارد زیر را بدانیم تا بتوانیم یک انتخاب صحیح و فنی داشته باشیم.

1-میزان دقت در اندازه گیری

2-محدوده اندازه گیری

3-کالیبره کردن به صورت خودکار

4-قابلیت ثبت اطلاعات

5-قابل اتصال به کامپیوتر

6-داشتن استاندارد