مخازن کروی

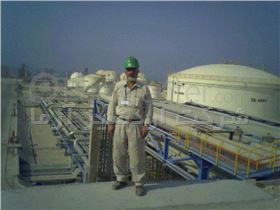

مخازن کروی : بهطور کلی مخازن کروی که تحت عنوان ظروف تحت فشار کروی شکل شناخته میشوند عبارتند از مخازنی که برای نگهداری مقادیر حجیمی گاز مایع از هر نوع که باشد طراحی و ساخته میشوند علت استفاده از مخازن کروی بهجای استوانهای در حجم ذخیره زیاد آنها نسبت به فضایی که اشغال میکنند میباشد ،

قیمت

- قیت همکار / عمده فروشی :

اطلاعات تامین کننده

شرکت اردشیر آزما

اصفهان، فولاد شهرتولید کننده، خدمات

فنی و مهندسی، بازرسی فنی ، بازرسی جوش، NDT، آموزش، نظارت وبازرسی، مشاوره، تولید

مشاهده سایت فروشندهخرید از تامین کنندگان برتر پارس سنتر!

تامین کنندگان برتر پارس سنتر سرعت پاسخگویی بالاتر و محصولات بروز تری نسبت به سایر تامین کنندگان دارند.

مشخصات

- شرکت سازنده

- ماشین سازی اراک در پتروشیمی برزویه (نوری)

- مدل

- مخازن کروی

- کشور سازنده

- ایران

- مخازن کروی

- spherical tank

توضیحات محصول

بهطور کلی مخازن کروی که تحت عنوان ظروف تحت فشار کروی شکل شناخته میشوند عبارتند از مخازنی که برای نگهداری مقادیر حجیمی گاز مایع از هر نوع که باشد طراحی و ساخته میشوند علت استفاده از مخازن کروی بهجای استوانهای در حجم ذخیره زیاد آنها نسبت به فضایی که اشغال میکنند میباشد.

1-1- مخازن کروی

یک مخزن کروی پس از طراحی و تعیین مواد مصرفی و ضخامت و غیره به قطعات مختلفی تقسیمبندی میشوند. اندازۀ این قطعات بستگی به قطر مخزن و نیز تجهیزات کارخانۀ سازنده دارد. چنانچه بتوان مخزن را به قطعات کمتر با سطوح بیشتر تقسیم کرد در آن صورت میزان عملیات جوشکاری برای نصب مخزن کاهش مییابد.

2-1- تجهیزات مخازن کروی

بر روی مخزن کروی تعدادی نازل تعبیه میشود که وظایف مختلفی به عهده دارند از جمله:

ـ شیر اطمینان Safety Valve (معمولا دو عدد)

ـ شیر ورودی Inlet Valve

ـ سطح سنج Level Gauge

ـ فشار سنج Pressure Gauge

ـ دما سنج Temperature Gauge

ـ دریچه آدمرو بالایی و پایینی Manhole

و تعدادی ابزار کنترل و شیرآلات مخصوص

3-1- روش نصب مخازن کروی

برای نصب مخازن کروی ابتدا قسمت Column به Stop End ها جوش داده میشود و ستون که یک گلبرگ از Equator به آن متصل است روی فونداسیون نصب میشود. بعد از اینکه کلیه ستونها نصب شد مابقی گلبرگهای Equator که بین آنها قرار میگیرند نصب میشوند تا رینگ وسط تکمیل شود.

سپس رینگ پایین مخزن مونتاژ میشود که در مرحلهی بعدی رینگ بالا و سپس تاجها مونتاژ میشوند.

4-1- روش جوشکاری مخازن کروی

چون اغلب مخازن کروی دارای ضخامت تقریبا زیاد هستند (بیشتر از 25 میلیمتر) و از فولادهای تقریبا با استحکام بالا طراحی میشوند و معادل کربن قابل توجهی دارند و در نتیجه جوشکاری آنها طبق دستورالعمل خاصی با پیشگرم کردن شروع میشود و طبق دستورالعمل خاصی نیز پایان میپذیرد و نمیتوان برای هر قسمت از مخزن به دلخواه تعدادی جوشکار عملیات جوشکاری را انجام دهند در این صورت تقسیم ناموزون تنشهای حرارتی و تنشهای پسماند جوشکاری باعث به هم خوردن مونتاژ سایر قسمتها و حتی ایجاد ترک در بعضی از قسمتهای جوش شده میگردد. بدیهی است با توجه به حساسیت مخازن کروی تمام جوشهای انجام شده باید تست شوند تا از کیفیت آنها اطمینان حاصل نماییم. روش تست معمولا تست رادیوگرافی (Radiography Test) و تست التراسونیک (Ultrasonic Test) و M.T (تست مغناطیسی)میباشند. بعد از اتمام کار جوشکاری نوبت به Opening نازلها میرسد که مطابق با نقشههای موجود ابتدا محل نازلها را مارک میکنند و سپس توسط دستگاه برش موضع برش داده شده را در آورده، نازل را در محل قرار میدهند و پس از کنترل ابعادی و ترازسنجی به مخزن جوش داده میشود.

محل جوش نازلها را معمولا با U.T و M.T (تست مغناطیسی) تست میکنند.

5-1- تجهیزات تکمیلی مخازن کروی

در داخل مخزن متعلقاتی نظیر Internal Ladder, Level Transmitter و ... وجود دارند و در خارج مخزن نیز Stairway, Water Spray System و... نصب میشوند.

6-1- تنشگیری مخازن کروی

بعد از اتمام عملیات جوشکاری نازلها و متعلقات چنانچه نیاز باشد مخزن را تنشگیری میکنند. نحوهی تنشگیری به این صورت است که مخزن را عایقبندی میکنند (با پشم سنگ) و توسط چند مشعل گازوئیل سوز با دمندههای مناسب از پایین و بالا حرارت را به داخل مخزن دمیده و در نقاط مختلف مخزن ترمومترهایی نصب میشوند که همگی آنها به یک دستگاه گراف متصل میباشند، طبق ضوابط خاصی عملیات تنشگیری تا حدود 650 سانتیگراد به مدت 2 تا 3 ساعت نگهداری و سپس سرد کردن آهسته انجام میگیرد. عملیات تنشگیری به منظور آزاد شدن تنشهای پسماند ناشی از عملیات جوشکاری و تمپر شدن فازهای سخت به وجود آمده در جریان جوشکاری و مونتاژ نمودن مخزن صورت میگیرد.

7-1- تست هیدرواستاتیک مخازن کروی

تست هیدرو استاتیک مخزن بعد از عملیات تنشگیری انجام میگردد چنانچه مخزن طبق استاندارد ASME ساخته شود، در هنگامی که تست هیدرواستاتیک از یک نازل آب وارد میشود و روی یک نازلسنج نصب میگردد و از یک نازل برای خروج آب استفاده میگردد.مابقی نازلها را توسط Blind Flange (فلنج کور) مسدود میکند. ابتدا کل مخزن پرآب میشود و سپس توسط یک پمپ از دریچه Inlet آب وارد میکنند تا عقربه فشارسنج به میزان دلخواه برسد و حدودا 24 ساعت در آن فشار باقی بماند. سپس کلیه نقاط جوشکاری شده را کنترل میکنند تا نشتی نداشته باشد بعد از تست هیدرواستاتیک به علت انبساطی که جداره مخزن بهوجود میآید اغلب سطوح جوشکاری شده را به وسیلهی ذرات مغناطیسی تست میکنند تا چنانچه ترک میکرونی در اثر انبساط بهوجود آمده باشد کشف و برطرف گردد.بعد از تست هیدرواستاتیک، عملیات سندبلاست و رنگ مخازن انجام میشود که در بعضی از موارد مخازن را عایقبندی میکنند بعد از آن نوبت به نصب شیرآلات و پیوستن مخزن به شبکه لوله گازی مجموعهای میرسد که در آن مخزن نصب شده است.

مخزن پس از کالیبراسیون و نصب سیستم کنترل آمادۀ سرویسدهی میگردد.